бетон иванов

Бетон в Иваново с доставкой: производство и продажа, цены на бетон от компании «Бетон-Сервис»

Компания «Бетон-Сервис» – продажа и доставка бетона в г. Иваново.

Производство бетона в Иваново и доставка его заказчикам — главное направление работы нашей компании. Производимый нами бетон соответствует всем существующим стандартам и нормам, а качество не вызывает нареканий у многочисленных заказчиков. Покупка бетона у нас — это лучшее решение, так как наша компания все время повышает уровень производства и сервиса.

Бетон: достоинства и сфера применения

Бетон — наиболее востребованный строительный материал в мире. Без него не обойдется никакое капитальное строительство, а самые смелые архитектурные замыслы любой сложности и конфигурации можно воспроизвести только благодаря бетону.

Преимущества бетона неоспоримы:

Его использование в строительстве многообразно, потому что бетон обладает высокими несущими качествами.

Благодаря добавкам материал обладает повышенной устойчивостью к негблагоприятным воздействиям окружающей среды, а также долговечностью, износостойкостью, морозостойкостью.

Степень сопротивления к разрушению — самый важный признак прочности бетона, а его марка — это показатель прочности. Чем выше прочность, тем больше эта цифра (колеблется от М100 до М500). Класс прочности («М»), водонепроницаемость («W»), морозостойкость («F») и плотность материала являются основными параметрами эксплуатационных качеств бетона.

Доставка и продажа бетона

Компания «Бетон-Сервис» осуществляет продажу бетона всех марок в любых необходимых заказчику объемах. Расчетная единица — куб бетона, цена которого зависит от характеристик материала. Мы предлагаем своим клиентам качественный бетон, цена которого зависит от его состава и эксплуатационных качеств. Вы можете ознакомиться с нашими ценами на бетон в Иваново здесь.

Бетон отличается от других строительных материалов особыми требованиями к транспортировке. Мы организуем доставку бетона в Иваново на строительную площадку грузовыми автомобилями, которые оборудованы особыми бетоносмесительными установками.

Купить бетон в Иваново от компании Бетон-Сервис— оптимальное решение для крупных строительных организаций и частных застройщиков. Мы дорожим каждым клиентом!

Купить бетон в Калуге и области – бетонный завод

Более 20 лет АО «Монолит-Тур» успешно работает на рынке строительных материалов в Калуге. Любой заказ стройматериалов, бетон, известковый раствор, фундаментные блоки, доставим по удобному для вас графику.

Производство бетона

Производство бетона строго по ГОСТу различной прочности и морозостойкости. В качестве добавки к бетону мы применяем известняк, гравий и гранит. Выбирайте нужную марку бетона и заказывайте.

Доставка бетона

Купить бетон с доставкой по Калуге и области, по доступной цене и высокого качества.

Контакты: тел./факс 8(4842) 53-01-30, 8(4842) 53-06-77 (многоканальный круглосуточный), 8(903)810-35-37, 8(903)816-06-66.

Компания производит и реализует:

- бетон на гравийном, известняковом и гранитном щебне М100- М500;

- раствор известковый М-4;

- раствор цементный, марок М75-М300;

- специальные бетоны (сульфатостойкий, гидротехнический и др.);

- пескоцементные смеси;

- фундаментные блоки ФБС;

- перемычки брусковые 2ПБ;

- керамзитобетон марок М50- М200;

А также возможна доставка сыпучих стройматериалов:

- песок строительный;

- щебень гравийный, известняковый, гранитный;

- цемент.

Компания оказывает услуги:

- доставка автотранспортом компании всей номенклатуры реализуемой продукции;

- услуги бетононасоса и др. спецтехники.

Для повышения качества продукции мы применяем только проверенное временем сырье и современные технологии.

Сколько будет стоить 18 куб.м. бетона М300 с доставкой до с. Нижние Прыски Козельского района? Есть ли бетононасос и сколько стоит его аренда?

Доброго дня. Хочу уточнить один момент. Имею собственную рецептуру на одну из марок бетона. Возможно ли заказать в вашей компании бетон по этому рецепту?

Уточните по поводу доставки по городу Калуга и конкретно по району Турынино. Спасибо

Бетон иванов

В условиях воздействия агрессивных сред строительные материалы подвергаются коррозионным разрушениям, что приводит к постепенному снижению эксплуатационной надежности изделий и конструкций в зданиях и сооружениях. Процессы, протекающие в материалах при воздействии внешней среды, в зависимости от вида и начальных условий деградации могут быть разнообразными. Например, в жизненном цикле бетонных изделий и железобетонных конструкций могут протекать одновременно процессы деструкции и структурообразования. При этом в зависимости от начальной степени отверждения и условий окружающей среды продолжительность структурообразования бетонов может быть равной «нулю» или продолжаться во всем периоде эксплуатации. Эти процессы С.В. Шестоперов, Н. Плум, Ж. Джессинг и П. Бредсдорд предложили описывать с помощью «кривой долговечности». Долговечность бетонов во времени представляется в виде обобщенных кривых, которые приведены на рис. 1.

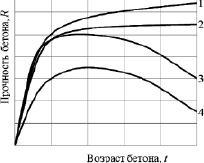

Рис. 1. Кривые долговечности бетона: 1 – во влажной среде; 2 – в воздушной среде; 3, 4 – в коррозионной среде различной интенсивности

Кривая 1 характеризует цементные бетоны, не подвергшиеся воздействию агрессивной среды и хранящиеся во влажных условиях. Кривая 2 характеризует тот же бетон, но хранившийся в воздушно-сухих условиях. Кривые 3, 4 свидетельствуют об уменьшении прочности во времени в результате коррозионных процессов. Причем прочность материалов может снижаться с различной интенсивностью в зависимости от степени агрессивности среды, которые разделяются на физические, химические, биологические и т.д.

Однако предложенные кривые, на наш взгляд, являются чрезмерно условными и не могут характеризовать реальные изменения прочности бетонов по следующим причинам:

1. Кривые долговечности предполагают, что получение бетонов и их эксплуатация происходит в одних и тех же условиях. Такое совпадение возможно для монолитных цементных бетонов и только в исключительных случаях. Различные условия эксплуатации изделий их получения приводят с течением времени к нарушению закономерностей изменения их прочности. Например, пропаренные бетоны при влажных условиях и более низких температурах эксплуатации, чем при получении, могут в короткие сроки существенно доотвердевать, что на кривых изменения прочности должно отражаться перегибами.

2. Приведенные закономерности (кривые) не учитывают температурный фактор, который может быть решающим в изменении прочности цементных бетонов, как при их получении, так и эксплуатации.

3. Если даже допустить, что цементные бетоны имеют одни и те же условия как при получении, так и при эксплуатации, то под их влиянием с течением времени устанавливается равновесная структура материала, которая, безусловно, скажется на его прочности. В этой связи возрастание кривой 1 с течением неограниченного времени является лишь необоснованным предположением.

4. Кривые изменения прочности, указанные на рис. 1, не дают представления о сопротивлении бетона в отдельные промежутки времени. Эти изменения, как правило, имеют волнообразный характер [12] и зависят также от вида агрессивной среды, что часто приводит к нарушению закономерности деградации материала. Возможно проявление синергизма, что, безусловно, находит отражение на кривых изменения прочности.

Особую группу агрессивных сред представляют биологически активные среды. Среди них разрушительны среды, которые создаются микроорганизмами. Разрушение материалов, в том числе и цементных бетонов, вызванное деятельностью микроорганизмов, называют биокоррозией.

Бетоны обладают большой поверхностной активностью и способны адсорбировать самые различные вещества, в том числе микроорганизмы. Основными биодеструкторами строительных материалов являются бактерии, мицелиальные грибы, актиномицеты.

Степень разрушительного воздействия микроорганизмов определяется многими факторами. Особенностью биокоррозии является то, что степень агрессивности сред в этом случае может проявляться не только непрерывно, но и скачкообразно.

Поражение наиболее интенсивно идет при повышенной влажности, относительно высоких температурах, обилии пыли и загрязнений органической природы. Основным фактором, способствующим развитию микроорганизмов на материалах, является вода. Причем влага может вноситься за счет самих микробных клеток, которые содержат ее 80 % и более.

При благоприятных для развития микроорганизмов условиях разрушительные процессы начинаются с переноса их на поверхность изделий, адсорбции, образования и роста микроколоний за счет разрастания гифов и спор, сопровождающегося выделением продуктов метаболизма и коррозионным воздействием. Наиболее активными коррозионными агентами из бактерий являются тионовые и нитрофицирующие, создающие кислые агрессивные среды, а также сульфаторедуцирующие, образующие коррозионно активные метаболиты (NH3, H2S, CO2, органические кислоты). Для мицелиальных грибов характерными метаболитами являются органические кислоты, окислительно-восстановительные и гидролитические ферменты.

С учетом вышеизложенного необходимо определить, оправдано ли рассмотрение коррозионных процессов при воздействии на цементные бетоны микроорганизмов и продуктов их метаболизма в рамках разделения коррозии по В.М. Москвину (по трем видам) или же биокоррозия является обособленным отдельным видом. Для этого рассмотрим каждый из трех видов коррозии по В.М. Москвину в отдельности, а затем попытаемся выявить отличительные признаки биокоррозии и на этом основании произвести ее выделение или же согласиться с положением, что разрушение цементных бетонов под воздействием микроорганизмов подчиняется тем же закономерностям, что и коррозионные процессы трех видов.

Гидратированные материалы, составляющие цементный камень, в различной степени растворимы в воде [4]. Разрушение бетона вследствие растворения и выноса из его структуры компонентов цементного камня названо коррозией первого вида. Интенсивность коррозии первого вида определяется условиями контакта воды и цементного камня [9]. При этом одним из определяющих факторов возможности протекания коррозии первого вида являются проницаемость бетона для воды и состав воды, контактирующей с бетоном. С другой стороны, стойкость бетона зависит и от фазового состава цементного камня и других показателей структуры и состава бетона. Растворимость отдельных фаз цементного камня различна. Наиболее растворимым компонентом портландцементного камня является гидрооксид кальция. Гидросиликаты и гидроалюминаты кальция также поддаются растворению в воде. Последовательность перехода в раствор отдельных фаз будет зависеть от концентрации гидрооксида кальция в растворе [4].

Выщелачивание гидрооксида кальция из бетона приводит к потере прочности бетона, а при потере бетоном 33 % CaO наступает его разрушение [10]. Главное средство предотвращения выщелачивания бетона – это придание ему достаточной непроницаемости и монолитности, а также снижение растворимости цементного камня. Необходимо, чтобы цементы при гидратации образовывали соединения, менее растворимые в воде. Повышения стойкости против выщелачивания также можно достигнуть за счет естественной или искусственной карбонизации бетона.

Теперь выясним, имеют ли какое-нибудь сходство биокоррозия и коррозия I вида. Известно, что развитие биокоррозии предполагает поселение микроорганизмов, их развитие и выделение продуктов жизнедеятельности. Коррозия I вида характеризуется процессами вымывания из материала гидроксида кальция, в основном водой. Очевидно, что в этих условиях, т.е. в условиях постоянных потоков воды, поселение и жизнедеятельность микроорганизмов затруднены. Тем более нельзя даже предположить, что возможно промывание низкоконцентрированными продуктами метаболизма и другими продуктами жизнедеятельности микроорганизмов цементного бетона и выщелачивания из него в связи с этим гидроксида кальция. Напротив, потоки воды и некоторых других веществ используют специально как средство борьбы с коррозией [6].

Щелочная природа цементного камня обусловливает перечень соединений, которые агрессивны по II виду коррозии. Наибольшей агрессивностью обладают кислоты, затем кислые соли и некоторые соединения, способные реагировать с компонентами цементного камня. Коррозия второго вида отличается от коррозии первого вида тем, что повреждение бетона определяется растворением компонентов цементного камня, и их химическим взаимодействием с агрессивными компонентами, содержащимися в воде с образованием растворимых продуктов коррозии или с выделением труднорастворимых соединений в виде рыхлых новообразований, не обладающих прочностными свойствами [4]. Если при коррозии первого вида ее интенсивность ограничивается низкой растворимостью основного, выщелачиваемого компонента цементного камня – гидрооксида кальция, – то при коррозии второго вида степень коррозионного воздействия определяется реакционной емкостью раствора и свойствами продуктов коррозии. В зависимости от второго фактора коррозионный процесс может идти с постепенным усилением по мере разрушения цементного камня, а может и затухать, если продукты коррозии нерастворимы и создают труднопроницаемую оболочку у внешней поверхности бетона или на внутренней поверхности порового пространства [10].

Важным в этом случае является тип кислоты и ее содержание в водном растворе. Степень кислотности воды характеризуется водородным показателем рН. Водородный показатель показывает концентрацию диссоциированных кислот. Показатель рН является десятичным логарифмом с обратным знаком фактической концентрации водородных ионов, поэтому снижение показателя на единицу свидетельствует об изменении концентрации в 10 раз. Считается, что кислотность раствора тем больше, чем больше кислоты диссоциируется на ионы. Кислотность раствора повышается и с увеличением концентрации кислоты. Показатель концентрации ионов водорода рН в воде, равный +7, как это принято считать, указывает на то, что вода нейтральна. При слабой кислотности этот показатель равен +(4–6). В более концентрированных растворах сильных кислот значение рН равно +(1–2).

Четко по степени агрессивности разделяются органические кислоты, агрессивность которых для цементных бетонов определяется растворимостью их кальциевых солей. Так, уксусная, лимонная, молочная кислоты сильноагрессивны, а щавелевая слабоагрессивна. Предложено разделять органические кислоты на три группы в зависимости от растворимости их кальциевых солей [4]: при растворимости солей свыше 2 г/л растворы кислот сильноагрессивные; 0,002–2 г/л – среднеагрессивные; менее 0,002 г/л – слабоагрессивные.

Органические кислоты часто являются продуктами жизнедеятельности микроорганизмов [15, 16]. Их развитие влияет на содержание кислот. Очевидно, что и сама коррозия цементного бетона будет находиться в зависимости от этого фактора, т.е. от поселения на его поверхности микроорганизмов и интенсивности выделения продуктов их метаболизма (кислот). Таким образом, химические реакции в данном случае или коррозия II вида будут определяться законами поселения и жизнедеятельности микроорганизмов.

Агрессивной к бетону в случае биокоррозии может быть и углекислота так как в результате биохимических процессов происходит обогащение раствора (воды) углекислотой. Вода, в которой Н+,  и

и  находятся в равновесном состоянии, не способна растворять карбонатную пленку, т.е. по отношению к цементному камню она не агрессивна [1]. Увеличение СО2 сверх равновесного создает условия для растворения карбонатной пленки, т.е. вода приобретает агрессивные свойства по отношению к цементному камню бетона. Т.е. чем больше агрессивной Н2СО3, тем выше кислотные свойства раствора и скорость коррозии.

находятся в равновесном состоянии, не способна растворять карбонатную пленку, т.е. по отношению к цементному камню она не агрессивна [1]. Увеличение СО2 сверх равновесного создает условия для растворения карбонатной пленки, т.е. вода приобретает агрессивные свойства по отношению к цементному камню бетона. Т.е. чем больше агрессивной Н2СО3, тем выше кислотные свойства раствора и скорость коррозии.

При контакте с поверхностью бетона воды, содержащей углекислоту, будет нейтрализовываться гидрооксид кальция с образованием карбоната кальция, а затем новые количества углекислоты будут растворять и вновь образовывающийся гидрооксид кальция, и существовавший в поверхностном слое – как результат карбонизации цементного камня углекислотой воздуха.

Таким образом, бетон на обычных цементах подвержен действию любой кислоты, но агрессивность кислот зависит от концентрации и от растворимости их кальциевых солей, так как образующая в процессе коррозии пленка продуктов коррозии будет по разному тормозить процесс коррозии, создавая препятствие проникновению (диффузии) кислоты вглубь бетона. Кинетика этих процессов при известных условиях контакта кислоты с бетоном поддается подсчету. Изучение кислотной коррозии проведено в работах [8, 16].

К III виду коррозии относятся процессы, при которых разрушение – снижение прочности обусловлено возникновением внутренних напряжений в результате образования в цементном камне новых соединений с увеличением объема твердой фазы или кристаллизации соединений из окружающего водного раствора [10].

Агрессивность среды определяется концентрацией сульфат ионов и видом катиона с которым связан сульфатный анион, содержанием в среде других соединений, особенно электролитов.

В основе коррозионных процессов в сульфатной среде лежит взаимодействие сульфат ионов с гидроксидом кальция и гидроалюминатами цементного камня. Сульфатная коррозия может проходить и в среде сероводорода, но при действии тионовых бактерий. Тионовые окисляющие бактерии окисляют сероводород до серной кислоты, которая и воздействует на бетоны сначала как кислота, а затем и как сульфат кальция. Очевидно, что в данном случае с течением времени имеет место проявление коррозионных процессов II и III видов. Однако изначально все же наблюдается кислотная коррозия, т.е. коррозия II вида, и она находится в определяющей зависимости от развития микроорганизмов на поверхности цементных материалов.

В естественных условиях обычно имеет место одновременное проявление нескольких видов коррозии бетона, но один из них является ведущим [10].

Результаты исследований, приведенных в известных работах [2, 5, 6, 7, 9], позволяют выявить отличия и особенности протекания биокоррозии цементных бетонов в сравнении с известными видами коррозионных процессов. Отметим наиболее существенные из них.

Из раздела химической кинетики известно, что повышение температуры среды вызывает ускорение химической реакции. При этом повышение температуры на 10 °С приводит к ускорению реакции примерно в 2–3 раза [3]. Возрастают с повышением температуры агрессивной среды и коррозионные процессы цементных бетонов известных видов. При биокоррозии повышение температуры среды может приводить как к ускорению, так и замедлению или прекращению разрушения материала. Высокие температуры убивают многие микроорганизмы, а соответственно и источники продуцирования агрессивных сред.

Убивают микроорганизмы, а соответственно способствуют уменьшению биокоррозии ультрафиолетовые лучи, радиоактивные излучения в больших дозах, ультразвук. Микроорганизмы погибают от вибрации (сотрясений). Для известных видов коррозии эти факторы или не оказывают влияния или оказывают, но противоположное действие. Так, например, совмещение вибрации материала (механических воздействий) с коррозионными процессами любых трех видов приводит к ускорению разрушения.

Если давление среды оказывает большое влияние на скорость химических реакций и на этом основании даже разработаны специальные способы изменения структуры, а соответственно и свойств цементных бетонов, то на скорость их биокоррозии влияние давления незначительно [5, 6].

Микроорганизмы в отличие от других сред могут стимулировать коррозию в широких интервалах температур и относительной влажности. Они могут создать местные условия, например локально повышать влажность, температуру, что ускоряет коррозию материала. Обычная химически активная среда такими свойствами не обладает. Кроме того, микроорганизмы способны образовывать специальные формы – споры, цисты, силероции которые могут оставаться невредимыми в жестких условиях эксплуатации. Они сохраняются десятки лет в высушенном состоянии при высоких температурах. Некоторые споры могут выдерживать длительное кипячение. Затем при попадании в другие условия они развиваются и приводят к разрушению материала. Ничего подобного не происходит при действии других сред, окружающих бетоны. Отметим еще ряд отличительных признаков биокоррозии. К одному из них можно отнести синергизм разрушения на последней ее стадии, что является результатом воздействия ряда факторов, взаимно стимулирующих процесс деструкции, а также развития биоценоза. Согласно [5, 6] все мероприятия по защите материала в этот период являются бесполезными. Очевидно, что кривые изменения прочности 3 и 4 (рис. 1) в это время имеют резкое снижение.

Другой особенностью биокоррозии является ее избирательность к материалу и возможность адаптации микроорганизмов в случае его совершенствования. Появление защищенных от биокоррозии цементных бетонов ускоряет эволюцию микроорганизмов. Они совершенствуют свой аппарат по выработке ферментов и усиливают агрессивность продуктов метаболизма, в результате чего защита материала также должна с течением времени совершенствоваться.

Нельзя не отметить особенность микробиологических трансформаций по сравнению с химическими реакциями и процессами. Трансформации осуществляются, как правило, действием нескольких ферментов. В результате жизнедеятельности микроорганизмов продуцируется сочетание агрессивных сред (например, органических кислот). Грибы на загрязненных цементных материалах могут образовывать биоценозы, т.е. сообщества разных видов грибов или совместно с бактериями. Известно, что эти сообщества оказывают на цементные материалы более разрушительное действие, чем каждый вид в отдельности.

Процесс разрушения цементного бетона может начинаться с поселением специфических для данного материала микроорганизмов с соответствующими ферментами и продуктами метаболизма. С течением времени эти микроорганизмы могут сменяться другими, более приспособленными, для которых пищей могут служить продукты жизнедеятельности начальных микроорганизмов. И наконец, наступает очередь микроорганизмов, которые питаясь загрязнениями и продуктами жизнедеятельности других видов, продуцируют агрессивные среды, приводящие к быстрому разрушению. То есть микроорганизмы создают условия для отбора агрессивных сред.

Если скорость обычной химической реакции при определенном соотношении взаимодействующих веществ непрерывно уменьшается с течением времени, так как эти вещества постепенно расходуются и концентрации их становятся все меньше и меньше. При биокоррозии, в результате развития микроорганизмов и выделения продуктов их жизнедеятельности концентрации агрессивных реагентов могут пополняться. Очевидно, что при биокоррозии на границах материала возникают условия, которые отличаются от условий при действии сред, вызывающих коррозию I, II и III видов. Имеются также существенные отличия при воздействиях на цементные бетоны микроорганизмов и продуктов их жизнедеятельности от действия на них обычных физически и химически активных сред. Воздействие микроорганизмов, например грибов, может быть прямым и косвенным. Однако если прямое воздействие микроорганизмов на полимерные материалы характеризуется их использованием в качестве источника углерода или других питательных веществ, то прямое воздействие грибов на цементные материалы имеет иной характер. Одним из отличительных признаков грибов как среды является наличие мицелия. Отдельные его участники могут превращаться в специальные образования, служащие для сохранения или для размножения вида. При этом росте развивается высокое давление, а поскольку цементный бетон имеет капиллярно-пористое строение, то мицелий может проникать на значительное расстояние в материал, при этом нарушая его целостность и приводя к разрушению. Очевидно, что в этом случае должно происходить специфическое разрушение цементного бетона в начальный период времени. Следует отметить, что этот период воздействия грибов на цементные бетоны изучен в недостаточной степени, хотя и очевидно, что в результате нарушения поверхностной целостности материала, а соответственно уменьшения его поверхностной энергии, ожидаемо значительное снижение прочности.

Авторы же в своих исследованиях большее внимание уделяют косвенному воздействию, которое характеризуется действием на материал ферментов и продуктов метаболизма микроорганизмов (в основном органических кислот).

Приведенные выше отличительные признаки, которые характеризуют действие микроорганизмов на цементные бетоны, позволяют сделать вывод, что биокоррозия является самостоятельным, особым видом коррозии. Выделение биокоррозии цементных бетонов в особый отдельный вид определяет и особые меры защиты материала (механические, физические, химические, биологические), которые по своей сути в корне отличаются от мероприятий, используемых для борьбы с коррозией I, II и III видов [6, 10, 14]. Вместе с тем следует отметить, что разрушения цементных бетонов при биокоррозии, как и при других видах, определяются процессами массопереноса и химических реакций. В общем случае для оценки и прогнозирования сопротивления цементных бетонов при действии на них микроорганизмов и продуктов их жизнедеятельности можно применить выражение

Rб.с = f(Vм, Vр, L, t), (1)

где Rб.с – функция биологического сопротивления; Vм – скорость массопереноса микроорганизмов и продуктов их жизнедеятельности; Vр – скорость химических реакций составляющих материала и среды; L – характерный размер тела; t – время.

Массоперенос в цементных бетонах имеет особенности по сравнению с непористыми материалами.

Известно, что перенос вещества в капиллярно-пористых материалах с участием коллоидной структуры, то есть в цементных бетонах, обусловлен суммарным действием механизмов, характерных как для непористых, так и для капиллярно-пористых материалов [11]. Перенос вещества в непористых материалах, как, например, в полимербетонах, происходит по типу молекулярной диффузии и описывается известным законом Фика, математическая формулировка которого имеет вид

(2)

(2)

где  – вектор диффузионного потока вещества; С(x, y, z, t) – концентрация среды в точке тела с координатами x, y, z в момент времени t; ∇C – концентрационный градиент вещества в материале; D – коэффициент молекулярной диффузии.

– вектор диффузионного потока вещества; С(x, y, z, t) – концентрация среды в точке тела с координатами x, y, z в момент времени t; ∇C – концентрационный градиент вещества в материале; D – коэффициент молекулярной диффузии.

Перенос вещества в цементном бетоне может происходить не только в результате молекулярной диффузии, но и других ее видов, основными из которых являются термодиффузия и бародиффузия. Общий вектор плотности потока переноса вещества в цементном бетоне  можно получить, если сложить отдельные векторы.

можно получить, если сложить отдельные векторы.

(3)

(3)

где  – вектор диффузионного потока вещества;

– вектор диффузионного потока вещества;  – вектор термодиффузионного потока вещества;

– вектор термодиффузионного потока вещества;  – вектор плотности потока вещества, обусловленный бародиффузией; ∇T – температурный градиент; ∇P – градиент давления; DT – коэффициент термодиффузии; KБ – коэффициент фильтрационного переноса.

– вектор плотности потока вещества, обусловленный бародиффузией; ∇T – температурный градиент; ∇P – градиент давления; DT – коэффициент термодиффузии; KБ – коэффициент фильтрационного переноса.

Теоретический анализ процессов тепломассопереноса в цементных бетонах, включая все его виды, в настоящее время не представляется возможным и поэтому находит применение объединение всех возможных элементарных видов переноса в виде некоторого эффективного массопереноса [13].

Очевидно, что основные элементарные виды тепломассопереноса имеют градиентный характер. Это дает возможность описать сложную совокупность элементарных актов переноса единым эквивалентным переносом в форме I уравнения Фика:

(4)

(4)

где Dэ – коэффициент эффективной диффузии.

В результате массопереноса и химических реакций в цементных бетонах, вызванных деятельностью микроорганизмов, могут возникать и в основном разрываться связи. Изменение количества связей в материале отражается на его прочности. Именно в этой связи показатель прочности в настоящее время следует принимать в качестве основной характеристики при оценке и прогнозировании сопротивления материалов, в том числе цементных бетонов, воздействию микроорганизмов и продуктов их жизнедеятельности.

В общем случае изменение показателя прочности материала в результате биокоррозии может быть вызвано как физическими, так и химическими факторами, то есть

где Δσ – общее изменение показателя прочности; ΔσФ – изменение показателя прочности, вызванное физическими факторами; ΔσХ – изменение показателя прочности, вызванное химическими факторами.

Очевидно, что вклад каждого составляющего выражения (5) в изменении прочности и взаимодействие факторов будет во многом определяться особенностями коррозионных процессов и даже самих материалов. Действие физических факторов при коррозии цементных бетонов I, II и III видов в большинстве случаев приводит к обратимым потерям прочности. При биокоррозии, напротив, в большинстве случаев потери прочности необратимы. Поселение микроорганизмов в поверхностном слое цементного бетона может в первое же время вызвать необратимые изменения его поверхностного слоя, а соответственно и прочности. Очевидно, что для определения ΔσФ необходимо исследование закономерностей поселения органических систем и определение изменений в этой связи окружающей среды (структуры бетона). Для определения ΔσХ необходимо знать концентрацию разорванных связей в точках бетона в любой момент времени t, которая находится из решения уравнения

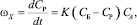

(6)

(6)

где ωХ – скорость химической реакции; CБ – начальная концентрация связей в бетоне; CР, CА – соответственно концентрации разорванных связей и агрессивной среды в точке тела в данный момент времени t; K – константа скорости распада химических связей.

Решение уравнения (6) становится возможным, если известно распределение концентрационного поля внутри материала в любой момент времени. Для цементного материала в виде пластины CА находится из решения II уравнения Фика:

(7)

(7)

где x – координата точки.

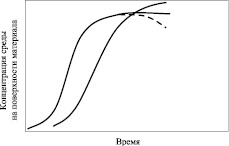

Решение уравнения (7) зависит от начальных и граничных условий. При этом, если начальные условия для облегчения решения задачи мы можем принять нулевыми, то граничные условия будут определяться закономерностью изменения на поверхности материала агрессивной среды, продуцируемой микроорганизмами. Очевидно, что изменение агрессивной среды на поверхности материала (граничное условие)  будет определяться развитием на ней микроорганизмов как органической системы и выражаться логической кривой (рис. 2).

будет определяться развитием на ней микроорганизмов как органической системы и выражаться логической кривой (рис. 2).

Рис. 2. Изменение концентрации агрессивной среды на поверхности материала в зависимости от длительности воздействия микроорганизмов

При этом концентрация среды с течением времени возрастает и может сохраняться длительное время в таком виде. Возможно также уменьшение концентрации агрессивной среды ввиду деградации микроорганизмов. Не исключается и усиление агрессивности среды, если на смену деградированной системе микроорганизмов приходит более жизнеспособная ее разновидность. Как частный случай, при быстром поселении микроорганизмов и выделении продуктов их метаболизма, можно принять, что концентрация агрессивной среды на поверхности материала с самого начала биокоррозии является постоянной величиной, то есть  .

.

В зависимости от соотношения скоростей массопереноса и химических реакций разрушение цементного бетона под воздействием микроорганизмов может протекать в различных кинетических областях.

1. Внутренняя кинетическая область. Реализуется в случаях проницаемых цементных бетонов, когда микроорганизмы ввиду большой пористости материала могут быстро поселяться во всем его объеме.

2. Диффузионная кинетическая область. Реализуется в случаях, когда имеются условия, благоприятствующие большей скорости реакции,чем скорости проникновения. Материал разрушается с поверхности с постепенным смещением зоны реакции вглубь изделия. Поверхностный слой не имеет связей, которые не подверглись бы коррозии.

3. Переходная кинетическая область. Реализуется в случаях, когда скорости проникновения среды и ее взаимодействия с составляющими материала сопоставимы между собой. В области бетона, подвергнутого коррозии, в этом случае остаются еще неразорванные связи.

В первом случае, принимая во внимание неизменяемость концентрации агрессивной среды, то есть CA = const, решение уравнения (6) относительно концентрации разорванных связей значительно упрощается. Для показателя биологического сопротивления, определяемого протеканием химических реакций по всему объему изделия, получим выражение

(8)

(8)

где  – средняя концентрация разорванных в результате химических реакций связей; Kэф = K·СА – эффективная константа скорости распада связей.

– средняя концентрация разорванных в результате химических реакций связей; Kэф = K·СА – эффективная константа скорости распада связей.

Во втором случае определяется глубина фронта проникновения реакции, для чего применяют известные решения диффузионного уравнения [15, 17, 18], которые сводятся к виду

(9)

(9)

где x – координата фронта проникновения реакции; А – постоянная для данного материала и агрессивной среды величина.

Очевидно, что, зная координату фронта проникновения реакции, можно оценить количество разорванных связей в материале в любой момент времени, а соответственно и его прочность.

В последнем случае (при наличии переходной области) необходимо решать уравнение (6) при заданных начальных и граничных условиях. При этом найденное общее решение позволит переходить при изменении условий среды к решениям (8) и (9). Однако следует отметить. что поскольку цементные бетоны отличаются высокой химической активностью к продуктам, которые продуцируются микроорганизмами, наиболее применимо для оценки и прогнозирования показателя прочности в этих случаях использование для получения функции сопротивления выражения (9).

Рецензенты:

Калашников В.И., д.т.н., профессор, зав. кафедрой «Технология строительных материалов и деревообработки», Пензенский государственный университет архитектуры и строительства, г. Пенза;

Меркулов С.И., д.т.н., профессор кафедры промышленного и гражданского строительства, Курский государственный университет, г. Курск.

Иваново Бетон

цемент, бетон с доставкой по Иваново и области

РАСПРОДАЖА ДО !

БЕТОН СО СКИДКОЙ 15%

В ИВАНОВО И ОБЛАСТИ

ОТ 2411Р 2050Р!

напрямую от Ивановского производителя!

- Отгрузка и доставка в выходные и праздничные дни!

- Бесплатная доставка бетона по Иваново и области!

- Поставляем бетон оптом и в розницу!

- 100% Гарантия соблюдение сроков!

- Акция! Скидка 15% на бетон!

Менеджер по работе с клиентами

ПОЗВОНИТЕ ИЛИ

ОСТАВЬТЕ ЗАЯВКУ сейчас —

И МЫ СВЯЖЕМСЯ С ВАМИ

В ТЕЧЕНИЕ 2-Х МИНУТ!

ПРОИЗВОДИМ И ПРОДАЕМ БЕТОН ВСЕХ МАРОК!

Предоставим любые объемы бетона!

БЕТОН В Иваново И ОБЛАСТИ

СО СКИДКОЙ 15%

ПОЗВОНИТЕ ИЛИ ОСТАВЬТЕ ЗАЯВКУ СЕГОДНЯ —

И ПОЛУЧИТЕ БЕТОН СО СКИДКОЙ 15% + БЕСПЛАТНАЯ

ДОСТАВКА* В ТЕЧЕНИЕ 24 ЧАСОВ!

До конца акции осталось:

НАШЕ ПРОИЗВОДСТВО

отзывы О НАШЕЙ РАБОТЕ

![]()

Срочно нужно было привезти на объект 3 машины бетона.

Обзвонил все компании, но только здесь согласились выполнить мои условия по срочности без увеличения цены бетона! Спасибо!

![]()

Сотрудничаем с Вами 2-ой год. Из плюсов, это бесплатная доставка за 1-2 деня и отсрочка платежа. Успехов Вашей компании!

![]()

Изучали поставщиков на Ивановском рынке, в итоге остановились на компании “Иваново Бетон”. Только Вы смогли предложить нам приемлимые цены и хорошую быструю доставку. Спасибо!

НАС ВЫБРАЛИ

Наши контакты

БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

МОЖНО ПОЛУЧИТЬ У НАШИХ

МЕНЕДЖЕРОВ ПО ТЕЛЕФОНУ:

Звоните!

Работаем круглосуточно и ежедневно!

АДРЕС:

153022, Иваново,

пер.Подгорный, д.5,

Офис 6A

Звоните! Бесплатная горячая линия!

Звоните! Работаем круглосуточно и ежедневно!

Работаем по Иваново и области!

Бесплатная доставка бетона!

Купить бетон в Иваново

Покупай качественный бетон от “Иваново Бетон”

Где заказать бетон в Ивановской области

Цены на бетон у производителя

Если вы хотите купить бетон в Иванове, звоните нам прямо сейчас и вы получите хороший бетон с качеством от производителя и оперативную доставку в любой уголок области.

Многие процессы современного строительства требуют использования готовых бетонных смесей. Вместе с тем изготовление бетона самостоятельно экономически нецелесообразно. Кроме того непосредственно на строительной площадке достаточно сложно соблюдать точную технологию. Поэтому, если вы покупаете бетон у нас, мы гарантируем полный контроль качества и строгое соблюдение ГОСТа. Наш бетонный завод предлагает в неограниченном количестве товарный бетон с доставкой марок М100, М150, М200, М250, М300, М350, М400, М450 и М500 имеющий класс стойкости В7.5, В10, В15, В20, B25, В25, В30, В35 и В40.

Почему купить бетон с доставкой лучше у нас

Наша продукция отличается высоким качеством и приемлемой ценой, производится на современном оборудовании и оперативно доставляется в любую точку Московской области. При производстве учитываются следующие параметры, которые невозможно проконтролировать замешивание бетонную смесь на месте строительства:

- Влажность используемого сырья и как следствие точное количество воды, которое необходимо добавить для получения в бетонной смеси соответствующего класса стойкости

- Зернистость песка, фракции и лещадность щебня

- Температурный режим. Особенно важен зимой, когда воду и некоторые сырьевые компоненты необходимо предварительно прогревать

- Качество воды по показателям кислотности, жесткости, наличию солей и различных примесей

- Качество сыпучего сырья и наличие в нём различных негативных примесей типа глины, мусора и биологических элементов.

Кроме контроля производственного процесса большую важность имеет доставка готовой смеси товарного бетона на строительную площадку. При транспортировке необходимо избежать расслоения смеси. Для поддержания необходимого уровня гомогенности наше предприятие осуществляет доставку бетона специальным транспортом – автобетоносмесителем. Опытные логисты рассчитывают маршрут таким образом, чтобы бетон в оптимальной готовности был доставлен на строительную площадку заказчика точно к началу запланированных работ по бетонированию.

Бетон иванов

В разных уголках нашей великой Родины – в Крыму и на Урале, на Волге и в Туркмении, в степях Казахстана и в Сибири – растут гигантские стройки. Советские люди заняты мирным трудом.

Социалистическая промышленность быстрыми темпами неуклонно движется вперед, из года в год увеличиваются объемы строительных работ. Вступают в строй десятки и сотни новых предприятий. В широких масштабах развертывается жилищное и культурно-бытовое строительство.

Гидроэлектростанции, плотины и каналы сооружаются небывалыми в мире темпами. Развиваются транспортные связи между промышленными районами, между городом и деревней. Увеличивается сеть автомобильных магистралей, сооружаемых по последнему слову строительной техники. Новые прочные мосты перебрасывают свои пролеты над течением многочисленных рек нашей страны.

Все большее значение для этих гигантских работ приобретает в числе других материалов цементный бетон – прочный и долговечный материал, из которого строят дорожные покрытия, мосты, плотины, промышленные цеха и другие сооружения.

Способам получения цементного бетона, его многообразным свойствам и особенностям посвящена эта брошюра.

Бетонами называют искусственные материалы, получающиеся в результате склеивания (скрепления) естественных каменных материалов – песка и гравия или щебня – в монолитный прочный камень. Бетоны различаются по вяжущему веществу, которым скрепляются зерна естественных каменных материалов. Наибольшее распространение имеет цементный бетон, в котором вяжущим веществом являются цементы. В дорожном строительстве широко применяются асфальтобетон и дегтебетон; в них вяжущим служат битумы и дегти. Существуют и другие виды бетонов: гипсобетон, известковый бетон и т. п.

Наша брошюра посвящена описанию свойств цементного бетона. В дальнейшем мы будем его называть просто бетоном.

Бетон – широко распространенный строительный материал. Сооружения из него можно часто видеть и на дорогах.

По внешнему виду бетонное сооружение, будь то опора моста, водопропускная труба или бетонное покрытие дороги, производит впечатление выполненного из серого камня. Со словом «камень» у нас обычно связано представление о мертвом, неподвижном материале, не изменяющем своих свойств в течение десятилетий и веков.

Представление о цементном бетоне, как о таком камне, правильно только с внешней стороны. На самом деле бетон – это искусственный камень, в котором непрерывно идут процессы развития, роста, старения, камень, который растет, крепнет, стареет и умирает. Действительно, основной особенностью цементного бетона по сравнению с другими камнями является формирование его свойств непосредственно на строительной площадке – в конструкции. Уже это придает всем работам, которые ведутся с бетоном, своеобразный характер. Бетон нужно не только приготовить, но и уплотнить, а затем создать такие условия, при которых он приобрел бы высокую прочность.

Цементное тесто в составе бетона, затвердевая, скрепляет, склеивает отдельные песчинки, отдельные щебенки в монолит, обладающий высокой прочностью, зависящей от прочности цементного камня, прочности каменных материалов и прочности сцепления цементит и камня с каменными материалами.

Смесь цемента, воды и песка называется растворной смесью, а после затвердевания – раствором. Смесь цемента, воды, песка и щебня или гравия в подвижном состоянии именуется бетонной смесью. Затвердевший камневидный материал, как было сказано выше, называется бетоном.

Приготовление бетона на строительной площадке ведется строителями; поэтому они имеют возможность влиять на свойства бетона в процессе его изготовления, имеют возможность регулировать свойства получаемого материала.

Основное свойство всякого строительного материала это его прочность.

Бетон обладает высокой прочностью, в особенности при сжатии. Бетонный кубик со стороной 10 сантиметров может выдержать нагрузку в 20-40 тонн, т. е. вес товарного вагона. Современные бетоны имеют еще большую прочность, выдерживая нагрузку в 500-600 килограммов на каждый квадратный сантиметр площади. Прочность бетона на растяжение значительно меньше. Если образец или конструкцию из бетона растягивать, то разрушение произойдет при усилиях в 10-15 раз меньших, чем при сжатии. В этом отличие свойств бетона от стали и других металлов, имеющих примерно одинаковую прочность и при растяжении и при сжатии.

Многие строительные конструкции при работе подвергаются действию изгибающих сил. В этом случае в сопротивлении бетона действию разрушающих сил основное значение имеет прочность его на растяжение.

Открытие и широкое применение в строительстве нового материала – железобетона устранило недостатки бетона как конструктивного материала. Железобетон завоевал прочное место в современном строительстве1. В нем свойства бетона – большая прочность при сжатии, стойкость к действию воды и воздуха, огнестойкость – сочетаются с такими свойствами стали, как прочность при растяжении, упругость. В железобетонных конструкциях, там, где эти конструкции подвергаются действию растягивающих сил, установлены стальные стержни, которые и воспринимают действие этих сил. Количество стали и ее расположение в бетоне определяются расчетом. На рис. 1 показано, как бетон и сталь совместно работают в новом материале – железобетоне.

Рис. 1. Примеры для сравнения свойств бетона и железобетона

Железобетон в настоящее время распространен очень широко; из него возводятся плотины и мосты, дорожные покрытия автомобильных магистралей и покрытия взлетно-посадочных площадок для самолетов, строятся тоннели, трубы, резервуары, изготовляются конструкции жилых и промышленных зданий (колонны, балки, плиты перекрытий, лестницы и др.) и даже речные и морские суда. Бетон совершенно без стали, или, как ее называют, «арматуры», применяется теперь редко, но свойства цементного бетона во многом определяют и свойства железобетона.

В дорожном строительстве применение бетона быстро растет, поэтому каждый строитель-дорожник должен хорошо знать свойства этого материала.

Бетон обладает высокой стойкостью к таким природным воздействиям, как увлажнение и высушивание, охлаждение и нагревание, замораживание и оттаивание, истирание и размывание. Он является незаменимым материалом для долговечных сооружений, которые должны существовать десятки и сотни лет.

Важное преимущество бетона – это возможность использования местных материалов для его изготовления. Только одну десятую часть бетона (по весу) составляет искусственный материал – цемент, остальные девять десятых – это естественные каменные материалы и вода, которые нужно только добыть и доставить на место строительства.

Ни в какое сравнение нельзя поставить бетон с древесными материалами, которые разрушаются в результате гниения, легко загораются и непригодны поэтому для возведения долговечных сооружении. Сталь сравнительно быстро разрушается под действием влажного воздуха. Она не может быть использована для постройки стен зданий, так как легко проводит тепло; учитывая это свойство, стены из стали пришлось бы делать и 40 раз толще бетонных, сталь втрое тяжелее бетона.

Для строительства автомобильных дорог, по которым быстро движутся потоки автомобилей различных видов, бетон – незаменимый материал. Мосты, водопропускные сооружения, подпорные стенки и виадуки возводятся из железобетона. Дорожные покрытия на магистралях и основания под асфальтобетонные покрытия все в больших масштабах выполняются из цементобетона.

По решению партии и правительства в нашей стране широко развивается заводское производство сборного железобетона, применение которого приводит к индустриализации строительства, позволяет на строительной площадке только собирать сооружение из готовых деталей.

В дорожных покрытиях бетон противостоит изнашивающему действию проезжающего по дороге транспорта, передает и распределяет нагрузку от колес автомобиля на грунт. В конструкциях мостов бетон выдерживает тяжелые нагрузки от проходящих по мосту автомобилей, автобусов и трамваев, а также сопротивляется размывающему действию воды на опоры моста; о бетонные быки разламываются мощные льдины, которые несет в ледоход река. Теперь трудно даже представить, как велось бы строительство, если бы человек не располагал цементным бетоном. Многие сооружения, возводимые в наши дни из железобетона и бетона, потребовали бы гораздо больше труда и затрат при попытке использовать другие материалы, а иные были бы и совсем неосуществимы.

Если сравнить каменный мост с мостом из современного железобетона, обнаружится огромная разница в количестве материалов, во внешнем виде сооружений (рис. 2). Каждому ясно, что чем меньше материалов идет на строительство, тем дешевле сооружение, тем оно выгоднее.

Рис. 2. Мост, сооруженный из железобетона, и мост из естественного камня

О свойствах бетона и его применении в дорожном строительстве рассказывается далее.

Познакомимся прежде всего со свойствами основной составной части бетона – цементом.

Цемент представляет собой тонкоразмолотый минеральный порошок, способный при смешении с водой образовывать пластичную массу, с течением времени затвердевающую в камневиднос тело.

Наиболее распространенный цемент, называемый портланд-цементом, получают путем обжига при высокой температуре (1400-1500°) природного сырья в виде мергелей или искусственной смеси известняка с глиной и другими материалами. Обжиг производится в специальных печах. Обычно цементообжигательная печь – это огромный, длиной 100-150 метров, горизонтально расположенный цилиндр, выложенный внутри огнеупорным кирпичом и медленно вращающийся. Печь устанавливается с наклоном; благодаря этому материалы в ней, пересыпаясь, постепенно передвигаются от одного конца к другому. При обжиге получается спекшийся материал, часть которого расплавилась и застыла в стекловидном состоянии. Этот материал носит название цементного клинкера. На рис. 3 показано строение цементного клинкера при небольшом увеличении. Из рисунка видно, что цементный клинкер состоит из кристаллических минералов, соединенных стекловидным веществом.

Рис. 3. Частица цементного клинкера в разрезе при увеличении в 100 раз

Цементный клинкер подвергается размолу в тонкий порошок с добавкой при размоле нескольких процентов гипса (обычно до 5%), и цемент готов. Схема производства цемента показана на рис. 4.

Рис. 4. Схема производства цемента

Цементный клинкер имеет сложный состав. В него входят соединения извести с окисью кремния, так называемые силикаты кальция. Они составляют основную часть – около 75% – клинкера. Большое влияние на свойства клинкера оказывает содержание в нем соединений окиси алюминия с окисью кальция, которые называются алюминатами кальция. Одно из этих соединений, преимущественно представляющее алюминаты кальция, – трехкальциевый алюминат, в большой степени влияет на технические свойства цемента. Это вещество очень быстро соединяется с водой, но не дает устойчивых соединений. В зависимости от вида исходных материалов и условий обжига состав цементного клинкера, а следовательно, и его технические свойства изменяются. Портланд-цемент, выпускаемый различными заводами, имеет общее название и общие характеристики по прочности, но может отличаться по составу. Различие в составе клинкера определяет такие важные технические свойства цемента, как скорость затвердевания, устойчивость в природных водах, морозостойкость и др.

Состав и свойства минералов, входящих в цементный клинкер, изучаются специальной отраслью химии – химией цемента.

В цементный клинкер при помоле могут вводиться, кроме гипса, и другие добавки: горные породы, шлаки, которые, присутствуя в цементе в количестве до 10-15%, существенно не ухудшают его прочности и позволяют экономить таким образом более дорогой клинкер. Однако там, где требуется высокая морозостойкость, как, например, в дорожных покрытиях, рекомендуется применять цемент, полученный размолом цементного клинкера, без каких-либо добавок, кроме гипса.

Помимо портланд-цемента, выпускаются большие количества различных цементов, отличающихся составом сырья, из которого их получают, способом производства и свойствами. Советская цементная промышленность выпускает специальные цементы, предназначенные для особых условий службы бетона и специальных целей. Значительное количество разновидностей цементов получается на основе портланд-цементного клинкера путем добавки к нему различных веществ. В приведенной на стр. 11 таблице дается краткий перечень важнейших цементов с указанием их назначения, особенностей и области применения.

Цементное тесто, растворы и бетоны способны затвердевать под водой. Основную прочность приобретает за месяц твердения.

В дорожных, гидротехнических и промышленных сооружениях, в конструкциях, подверженных действию атмосферных условий.

Портланд-цемент с гидравлическими добавками (пуццолановый портланд-цемент)

Твердеет более медленно, чем портланд-цемент. Бетон на этом цементе более водоустойчив и плотен, но легче разрушается от действия мороза.

В подводных и подземных частях гидротехнических сооружений, мостов, труб и др.

Шлаковый портланд-цемент (шлакопортланд-цемент)

Те же свойства, что и у пуццоланового портланд-цемента.

Там же, где портланд-цемент, атакже в обычных конструкциях промышленных сооружений.

По сравнению с портланд-цементом дает более подвижные бетонные или растворные смеси.

Там же, где и обычный портланд-цемент.

Устойчив к хранению в сырых условиях.

Там же, где и обычный портланд-цемент.

Смешанные цементы (состоят из портланд-цемента и минеральных добавок или из местных вяжущих материалов: извести, шлаков)

Имеют пониженную прочность и морозостойкость.

Для строительных растворов и бетона невысокой прочности.

Обладает способностью увеличивать объем при твердении.

Для восстановления поврежденных железобетонных конструкций, для водонепроницаемых штукатурок.

Быстро твердеет, выделяет большое количество тепла при твердении. Стоек в растворах гипса и других солей (кроме сернокислого натрия и щелочей). Не выдерживает температур выше 30° С при затворении и в первые сроки твердения.

Для аварийных работ, в строительстве сооружений в агрессивных водах.

Чем тщательнее подобран состав сырья, чем лучше проведен процесс обжига и чем тоньше размолот цемент, тем выше его качества и тем большую прочность может он обеспечить при затворении его водой. Но более активный цемент всегда более чувствителен к действию влаги и углекислоты, содержащихся в воздухе, и при хранении быстрее теряет активность. Это видно из рис. 5. Чем мельче частицы цемента, тем больше их поверхность на каждый грамм цемента и тем больше процент потерь при образовании на их поверхности пленки одинаковой толщины. Поэтому современные тонкомолотые высокоактивные цементы требуют тщательной упаковки и хранения и быстрого употребления в дело.

Рис. 5. Схема действия водяного пара и углекислоты воздуха на цементные частицы разной крупности

Как был открыт современный цемент?

Способность некоторых природных материалов после обжига приобретать свойство затвердевать, будучи смешанными с водой, была известна давно. Наиболее древними вяжущими строительными материалами были известь и гипс, которые не требовали тонкого размола и высоких температур для их изготовления. Постепенное развитие конструкций обжигательных печей и размольного оборудования позволило создать условия, необходимые для получения высококачественных цементов.

Производство современного портланд-цемента, дающего высокую прочность бетону и способного быстро затвердевать в смеси с водой и продолжать твердение под водой, возникло сравнительно недавно – в начале XIX века.

Первые указания о производстве таких цементов – предшественников современных цементов – имеются в работах русского академика М. В. Севергина (1702 г.) и в книге Егора Челиева (рис. 6).

Рис. 6. Титульный лист книги Егора Челиева

В книге Челиева, изданной в 1825 г., обобщен опыт приготовления вяжущего вещества, применявшегося при восстановлении Московского Кремля. В книге дается описание свойств и технологии приготовления наиболее совершенного для того времени цемента, более совершенного, чем цемент англичанина Аспдина, который в тот же период работал над способом получения цемента, названного впоследствии портланд-цементом по имени города Портлэнд, около которого добывался естественный камень, похожий по внешнему виду на затвердевший бетон.

Большие работы по исследованию способов получения цементов были проведены в начале XIX века известным французским ученым Вика и его учениками. Интересно, что до настоящего времени для определения сроков схватывания цементного теста применяется прибор, который по имени его изобретателя называется иглой Вика.

Заслуга Егора Челиева, первого русского исследователя, получишнего высококачественный цемент, достойно оценена в нашей стране.

Большие работы по исследованию свойств цементов провели русские ученые Р. Л. Шуляченко, А. А. Байков, В. А. Кинд, С. И. Дружинин, В. Н. Юнг, П. П. Будников, В. Ф. Журавлев и др.

Производство цемента в России до Великой Октябрьской социалистической революции развивалось сравнительно медленно.

В настоящее время советская цементная промышленность выпускает во все возрастающем количестве высококачественные цементы. Растет выпуск и специальных цементов. По плану шестой пятилетки производство цемента должно вырасти в 2,2 раза.

Производство цемента быстро растет, но и потребность в нем непрерывно увеличивается. По темпам развития, по организации технического контроля за качеством наша цементная промышленность занимает ведущее положение в мире.

Для того чтобы правильно и экономно использовать этот замечательный и ценный строительный материал, необходимо хорошо знать его свойства и особенности.

Что же происходит при смешении, или, как говорят строители, при затворении цемента с водой?

Чтобы лучше понять явления, происходящие при этом, сравним процессы, действующие в смеси цемента2 с водой – цементном тесте, с тем, что происходит в таком общеизвестном и простом материале, как глиняное тесто.

Глина, замешанная с водой, образует глиняное тесто, которое при хранении во влажных условиях (например, под сырой тряпкой) не изменит своего состояния и останется таким же мягким, каким оно было в момент замеса. Глиняное тесто затвердевает только при высушивании, но, если его опять смочить водой, оно размокнет. Так, например, размокает кирпич-сырец, не подвергавшийся обжигу. Высушенное гдиняное тесто имеет меньший вес, чем влажное. Свободное удаление воды путем высушивания и возможность повторного получения теста при увлажнении свидетельствуют о том, что химического соединения воды с глиной не происходит.

А с цементом дело обстоит иначе.

Если замешать порошок цемента с водой, образуется пластичная масса-тесто, которое может быть залито или уложено в заранее приготовленную форму. В зависимости от количества добавленной в него воды тесто будет более или менее жидким. Оставленное в покое, оно постепенно густеет, теряет текучесть, подвижность, как говорят, «схватывается», а затем постепенно затвердевает, обращаясь в прочное камневидное тело, называемое цементным камнем. Прочность цементного камня возрастает со временем, и ее увеличение продолжается в течение длительных сроков, исчисляемых месяцами и годами. При хранении теста во влажных условиях, исключающих высыхание, оказывается, что вес цементного камня не изменяется со временем. При длительном твердении теста, а затем цементного камня па воздухе оно не высыхает полностью, часть воды остается и может быть удалена из него только при повышенной температуре. Это свидетельствует о химическом связывании воды с минералами, которые составляют цементный клинкер, в новые прочные соединения. Затвердевший цементный камень уже не размягчается водой. Это важнейшее свойство цементного камня позволяет широко применять цементы для строительства сооружений, непрерывно находящихся в воде или подвергающихся периодическому ее действию.

Как бы мы ни старались размочить цементный камень, ничего из этого не получится. Наоборот, в воде он приобретает еще большую прочность, чем на воздухе.

Как же объясняет процессы затвердевания цементов современная наука?

На рис. 3 представлено в разрезе строение частицы цемента. При действии воды на порошок цемента составные части его вступают в реакцию с водой. При этом процессе выделяется известь и образуются не растворимые в воде новые соединения, так называемые гидросиликаты и гидроалюминаты кальция.

Связав химически часть воды, новые соединения, обладая меньшей растворимостью, выпадают из раствора в виде мельчайших кристаллов, невидимых даже под обычным микроскопом. Эти кристаллы срастаются, переплетаясь между собой и образуя плотное камневидное тело.

Наиболее полную теорию твердения цементов создал русский ученый, академик А. А. Байков. Эта теория расширена и углублена в многочисленных работах советских ученых.

В настоящее время наиболее полные представления о процессах твердения цементов развиваются в работах академика П. А. Ребиндера и его учеников.

На рис. 7 показан кусочек затвердевшего цементного камня при увеличении в 25 000 раз в современном электронном микроскопе. Вещества, образующиеся при взаимодействии цемента с водой, по своему кристаллическому строению близки к минералам, составляющим обычные горные породы, поэтому они хорошо сцепляются с их поверхностью.

Рис. 7. Затвердевший цемент под электронным микроскопом

Чтобы улучшить свойства цемента, к нему при помоле добавляют небольшие количества гипса. Хотя гипса добавляется всего 3-5%, его роль весьма существенна. Небольшая добавка гипса сильно влияет на сроки загустевания цементного теста – сроки его схватывания, удлиняя их до нескольких часов, что позволяет перевозить и укладывать бетонную смесь в конструкции. Кроме того, гипс увеличивает прочность и стойкость цемента. Происходит это потому, что гипс химически соединяется с наиболее слабой составной частью цемента – с трехкальциевым алюминатом, превращая его в более стойкое вещество.

Цементы без гипса или с малым его количеством часто загустевают уже во время перемешивания, и это создает неудобства при работе с цементом.

Сроки схватывания зависят и от температуры материалов для бетона и от температуры бетонной смеси после затворения. Чем выше температура, тем быстрее наступает загустевание. При температуре выше 60° обычно происходит быстрое схватывание большинства цементов. При температуре ниже 0° схватывание и твердение цементов прекращается.

Прочность бетона в наибольшей степени зависит от прочности цементного камня. В свою очередь прочность цементного камня в большой степени зависит от состава цемента, качества его обжига, тонкости измельчения и от количества воды, взятой для затворения. Чем больше воды взято на замес, тем меньше прочность цементного камня и, следовательно, бетона.

Изучение процессов твердения цементов показало, что при этом химически соединяется с цементом только 15-20% воды по отношению к весу цемента. Но в состав бетонной смеси приходится вводить большее количество воды для придания бетонной смеси подвижного удобоукладываемого состояния за счет образования подвижного цементного теста, которое смазывает поверхность песка и каменных материалов. Обычно в бетонной смеси отношение количества воды к весу цемента находится в пределах 45-65%. Излишек воды по сравнению с количеством, необходимым для химических реакций, раздвигает частицы песка и каменных материалов в составе бетона и увеличивает объем пустот в нем. Цементный клей становится разбавленным и прочность его понижается. Уменьшается и плотность бетона, а от плотности зависит долговечность бетона.

Для дорожного бетона допускается водоцементное отношение не более 0,50-0,55 в зависимости от климатических условий, в которых он будет работать.

Для уменьшения количества воды в составе бетонной смеси в нее может добавляться небольшое количество особых, так называемых поверхностно-активных веществ. Научные основы действия таких веществ разработаны в нашей стране академиком П. А. Ребиндером. Эти вещества, распределяясь по поверхности частиц цемента, покрывают их тончайшей пленкой, создают смазывающий слой; при этом увеличивается подвижность – пластичность бетонной смеси. Такие вещества называют пластификаторами. Пластификаторы добавляются в очень небольшом количестве – десятые доли процента от веса цемента, но, несмотря на это, действие их очень сильное. На рис. 8 приведены снимки под микроскопом цемента, замешанного с водой без добавки пластификаторов и с добавкой. В то время как в обычном цементном тесте отдельные частицы слиплись в крупные хлопья, с добавкой же пластификатора все эти частицы разделились и, таким образом, увеличилась пластичность теста.

Рис. 8. Микроснимки цемента:

вверху – с добавкой пластификатора;

внизу – цемент без пластифицирующей добавки

В качестве пластификаторов применяется отход бумажного производства – сульфитно-спиртовая барда. Добавка пластификатора не только повышает пластичность бетонной смеси, но и улучшает технические свойства бетона, например его морозостойкость. Если при добавке пластификатора не увеличивать пластичность бетонной смеси, а сократить водоцементпое отношение, то можно увеличить прочность бетона или уменьшить расход цемента. Цементная промышленность выпускает пластифицированные цементы в массовом количестве.

Для бетонных дорожных покрытий важное значение имеет добавление в состав бетонной смеси веществ, которые повышают долговечность бетона. В условиях климата средней полосы и севера СССР основным фактором, вызывающим разрушение дорожного покрытия, является многократное замораживание бетона в то время, когда он насыщен водой. Улучшение морозостойкости делает бетон более долговечным. Необходимое повышение морозостойкости достигается введением в бетон очень маленьких количеств специальных веществ, обладающих способностью образовывать небольшие количества пены в составе бетонной смеси. Как ни удивительно, но оказывается, что бетон, который содержит в своем объеме небольшое количество пустот (4-5%) в виде мелких равномерно распределенных пузырьков воздуха, обладает в 2-3 раза большей морозостойкостью, чем обычный бетон. Количество вспенивающих веществ, называемых воздухововлекающими добавками, составляет всего несколько сотых процента от веса цемента. В качестве таких добавок применяется обычно канифольное мыло (промышленное название – абиетиновая смола).

Воздухововлекающие добавки должны найти широкое применение в дорожном строительстве, так как позволят значительно повысить долговечность бетонных дорожных покрытий.

Среди специальных цементов, обладающих важными свойствами, следует отметить разработанный советскими учеными (М. И. Хигеровичем и Б. Г. Скрамтаевым) гидрофобный цемент. Само название цемента говорит о том, что это цемент, который боится воды.

Как же так цемент, который должен соединяться с водой, и вдруг боится воды?

Гидрофобный цемент получается путем добавления к цементу при помоле небольшого количества веществ, которые не смачиваются водой. На поверхности частиц цемента образуется тонкая молекулярная пленка такого вещества. Гидрофобный цемент, находясь даже во влажном воздухе, не теряет своей активности. Он гораздо устойчивее к длительному хранению, чем обычный портланд-цемент. Когда же в составе бетонной смеси гидрофобный цемент попадает в бетономешалку, то под действием трения о частицы песка и щебня жировая пленка на его поверхности прорывается, и он смачивается водой. Гидрофобный цемент придает бетону повышенную морозостойкость по сравнению с обычным портланд-цементом. Так же как и пластифицированный цемент, гидрофобный цемент является улучшенной разновидностью портланд-цемента.

На основе портланд-цементного клинкера выпускается целый ряд цементов с добавками. В зависимости от вида добавки изменяется и название цемента. Если портланд-цемент смешивается с доменными шлаками, то такой цемент называют шлакопортланд-цементом. Если в качестве добавки используются природные материалы, обладающие способностью химически соединяться с известью (так называемые пуццоланы), то такие цементы называются пуццолановыми портланд-цементами. И шлакопортланд-цемент и пуццолановый портланд-цемент обладают более медленным твердением по сравнению с портланд-цементом и менее морозостойки, поэтому их применение для дорожных покрытий не допускается. Они могут быть использованы для подводных и подземных сооружений и для конструкций, повергающихся обычным ятмосферным воздействиям.

Из специальных цемепов представляет интерес глиноземистый цемент. Он отличается большой скоростью твердения. Этот цемент полностью затвердевает в течение трех суток, приобретая за это время полную прочность. Однако такое быстрое твердение сопровождается большим выделением тепла, способным привести к растрескиванию конструкций в результате неравномерного нагрева. Кроме этого, высокая температура (выше 25°) нарушает процесс твердения глиноземистого цемента; образующиеся при этом неустойчивые соединения снижают прочность и долговечность бетона.

Глиноземистый цемент применяют в тех случаях, когда нужно быстро восстановить или забетонировать какую-нибудь конструкцию. Этот цемент применим только для тонкостенных сооружений. Его применение ограничено из-за большой стоимости (в 2 раза более высокой, чем портланд-цемент) и дефицитности сырья для его приготовления.

Одним из серьезных недостатков портланд-цемента является усадка, т. е. уменьшение размеров изготовленных на нем бетонных конструкций при нахождении их на воздухе. В последнее время созданы цементы, не обладающие этим недостатком и даже расширяющиеся в процессе твердения. В СССР такой цемент был разработан группой ученых под руководством В. В. Михайлова и Б. Г. Скрамтаева.

Расширяющийся цемент характеризуется увеличением объема в первые часы и сутки твердения. Если изготовить из расширяющегося цемента изделие длиной в 1 метр, то через трое суток оно удлинится на 15 миллиметров. Дорожное покрытие из такого цемента на третьи сутки дало бы увеличение длины на 15 метров на каждый километр. Этот цемент как бы растет при затвердевании. Такое замечательное свойство расширяющегося цемента позволяет использовать его с наибольшим успехом для заделки швов в различных сооружениях. В частности, расширяющийся цемент применяется для уплотнения швов между тюбингами в тоннелях московского метро. Расширяющийся цемент находит применение для ремонта конструкций, когда важно обеспечить плотное прилегание их частей. Недостаточная морозостойкость бетона на таком цементе не позволяет применять его для сооружений, к которым предъявляются требования высокой морозостойкости.

Есть и другие виды специальных цементов: магнезиальный, кислотостойкий и др. Их описание читатель найдет в специальных руководствах.

Для строительства дорожных покрытий обычно применяется портланд-цемент. Однако необходимо, чтобы этот цемент обладал высокой прочностью, небольшой изнашиваемостью, высокой стойкостью к воздействию атмосферных условий (морозостойкостью) и хорошей устойчивостью к переменам температуры. Не все заводы выпускают портланд-цементы, удовлетворяющие этим требованиям. Технические условия на цемент для дорожного строительства предусматривают ограничение содержания (до 9%) в цементе неустойчивого минерала, о котором мы уже упоминали выше, – трехкальциевого алюмината. Марка дорожного цемента должна быть не ниже 500.

Для растворов каменной кладки должны и могут успешно применяться цементы на местных материалах: извести, шлаках, гипсе. Производство таких цементов с использованием в качестве активной составляющей молотой извести-кипелки развивается в нашей стране на основе предложений И. В. Смирнова и разработанной им совместно с Б. В. Осиным теории. Такие цементы значительно дешевле, чем обычный портланд-цемент, и обладают необходимыми строительными качествами.

Применение извести-кипелки внесло переворот в технику использования извести. Активная энергия, заключенная в обожженной извести и терявшаяся прежде во время гашения, теперь используется при ее твердении.

Бетон приобретает прочность в процессе твердения в сооружении, – поэтому строитель должен быть уверен в нужном качестве применяемого цемента. Для этого цемент испытывается заранее и только после определения его основных технических свойств может применяться в дело.

Определение качества этих свойств производится в лаборатории. В СССР применяются стандартные, обязательные для всех методы испытания. Стандартизация позволяет получить сравнимые данные при испытании цемента на заводе и на строительных объектах. Основное свойство цемента, определяемое при предварительных испытаниях, – прочность. Она выражается в той нагрузке, которую может выдержать образец из цементного камня, раствора или бетона. Прочность выражается в килограммах на 1 квадратный сантиметр поперечного сечения образца. Обозначение прочности – кг/см2.

Портланд-цемент выпускается марок 300; 400; 500; 600 и 700. Марка цемента – условная величина и обозначает, что прочность при сжатии образцов из цементного раствора, приготовленных и испытанных в точном соответствии со стандартом, не ниже цифры, обозначающей марку.

Прочность бетона, приготовленного на цементе определенной марки, будет различной в зависимости от расхода цемента, качества материалов и условий твердения. При проектировании конструкций пользуются также условной величиной – маркой бетона.

Марка бетона показывает, какую прочность должен иметь бетон. Определяют прочность бетона путем испытания образцов, изготовленных из бетонной смеси и твердевших во влажных условиях. Образцы имеют форму куба с ребром 20 сантиметров и должны изготавливаться в точном соответствии с указаниями стандарта. Если прочность таких образцов, выраженная в кг/см2, равна или выше заданной марки, то бетон может применяться в конструкции, для которой запроектировано применение данной марки бетона.

Нормированы следующие марки бетона: 50; 100; 150; 200; 300; 400; 500 и выше. Возможно проектирование бетонов промежуточных марок. Например, в стандарте на дорожные покрытия предусматривается применение бетона марок 250; 300 и 350.

Бетон должен быть не только прочным, но и, в зависимости от предстоящих условий его службы, морозостойким, плотным и трудноистираемым.

Виды бетона, применяемые в технике, можно классифицировать по различным свойствам.

По объемному весу бетоны делятся на:

1) тяжелые – с весом 1 кубического метра свыше 2,0 тонн, или, как пишется, свыше 2,0 т/м3;

2) облегченные – с объемным весом 1,8-2,0 т/м3;

3) легкие – с объемным весом 1,0-1,8 т/м3;

4) особо легкие – с объемным весом менее 1,0 т/м3.

Обычно бетон резделяют по видам строительства на бетон гидротехнический, дорожный, обычный и т. д. Эта классификация не совсем точна, и правильнее разделять бетон так, как это было предложено С. В. Шестоперовым в зависимости от условий работы бетона в сооружении: бетон морозостойкий, водостойкий, атмосфероустойчивый и бетон внутренних частей сооружений.

Научные основы производства бетона были заложены в конце XIX века трудами ученых различных стран. Русские ученые внесли свой вклад в это дело.

И. Г. Малюга разработал правила получения наиболее прочного бетона с минимальным расходом цемента. Работы инженера Малюги имели большое значение в деле создания стройной теории бетона.

Большие работы в области цементов и бетона были проведены А. Р. Шуляченко, изучавшим способы усовершенствования производства цемента и строительства морских бетонных сооружений. Известный русский ученый и инженер-строитель Н. А. Белелюбский построил первый в мире маяк из железобетона.

Исследования свойств бетонов, технологии, производства бетонных работ широко развернулись в СССР. Большие работы в области технологии бетона проведены коллективами научно-исследовательских организаций под руководством Н. М. Беляева, Б. Г. Скрамтаева, С. А. Миронова, С. В. Шестоперова и многими другими советскими исследователями.

В цементном бетоне большая часть объема, обычно свыше 70%, заполнена естественными каменными материалами: песком, щебнем или гравием. Эти материалы называют заполнителями для бетона.

Естественные каменные материалы гораздо дешевле искусственного цементного камня, поэтому понятно стремление строителей ввести в состав бетона как можно больше заполнителей и использовать цементный камень только для склеивания естественных материалов и для придания бетонной смеси подвижности – удобоукладываемости.

Какие размеры зерен каменных материалов будут наилучшими для приготовления экономичной бетонной смеси?

Когда испытываются естественные каменные материалы для их последующего использования в бетоне, основное внимание уделяется возможности составления из них смеси с наименьшим объемом пустот.

На первый взгляд кажется, что объем пустот в смеси из зерен различных размеров определяется размером зерен: чем крупнее зерна, тем меньше промежутков между ними. Но это далеко не так. Представим себе, что мы хотим заполнить кубический ящик со стороной в 1 метр шарами одинакового размера: в одном случае поместим в ящик один шар диаметром в 1 метр, в другом восемь шаров диаметром в 0,5 метра. Простой подсчет показывает, что в обоих случаях объем, заполненный материалом, и объем пустот будут одинаковыми. Он равен разнице в объемах куба и вписанного в него шара (рис. 9). Эта разница составляет примерно 47,6% при расположении шарообразных частиц ряд над рядом и 26% при расположении их в шахматном порядке.

Рис. 9. Объем пустот при заполнении пространства частицами одинаковых размерим не зависит от их величины и определяется только способом укладки

Подобрать такое соотношение между зернами разного размера, при котором процент пустот в смеси был бы наименьшим, – не такая простая задача, как кажется вначале. Инженеры пользуются несколькими практическими и теоретическими способами для этой цели. С ними читатель может познакомиться в специальной литературе по технологии бетона.

Существуют два основных направления в подборе зернового состава смеси. В одном случае смесь подбирается из частиц, имеющих различные размеры, – от наименьшего до наибольшего; это так называемые смеси с непрерывной гранулометрией; в другом случае смесь составляется из набора частиц, в котором отсутствуют частицы в пределах определенных размеров; это так называемые смеси с прерывистой гранулометрией.

В смесях песка и гравия или щебня, пригодных для приготовления бетона, объем пустот составляет 25-35%. У плотного бетона этот объем должен быть заполнен цементным камнем. Если к бетону не предъявляется требование высокой плотности (например, для стен зданий применяется в настоящее время крупнопористый бетон), необходимое количество цементного камня определяется требованиями, предъявляемыми к прочности бетона. В случае армирования бетон должен иметь определенную плотность для предохранения стали от действия воздуха, с тем чтобы она не ржавела внутри железобетонной конструкции.

В качестве заполнителя для бетона могут применяться различные каменные материалы из горных пород. Для этих целей пригодны и используются только прочные и устойчивые породы3.

В естественных каменных материалах содержатся примеси, ненужные и вредные для бетона. Это глина, пыль, органические вещестиа. Если содержание примесей выше пределов, допускаемых стандартами, то песок, гравий или щебень должны быть просеяны и промыты перед употреблением в дело.

Для бетона дорожных покрытий допускается применение щебня, полученного только из прочных пород. Изверженные породы должны иметь прочность не ниже 1000 кг/см2, а известняки не ниже 800 кг/см2.

Применение в бетоне естественных каменных материалов, кроме чисто экономических преимуществ, имеет еще и технические.