бетон образцы

Испытание образцов бетона

Свойства бетона

В состав бетона, как правило, входит три основных компонента – вода, заполнитель и вяжущая основа. В редких случаях в бетонную смесь могут добавляться всевозможные добавки, которые позволяют с минимальными затратами добиться существенного улучшения эксплуатационных характеристик состава. Однако, здесь имеется небольшой нюанс – объем таких добавок к общей массе бетона не может превышать шести процентов, в противном случае материал утратит свои прочностные свойства. Лабораторная экспертиза бетона позволит еще до заливки выявить любые нарушения в приготовлении раствора, повлекшие за собой снижение характеристик материала.

Зачем нужно испытание образцов бетона

В зависимости от показателей качества бетона различают несколько основных марок этого материала. Ключевой характеристикой, в соответствии с которой проводится классификация состава, является показатель прочности на сжатие. Для измерения этой характеристики на специальном оборудовании проводится испытание образцов бетона.

Целью проведения подобных испытаний является исследование параметров и свойств, возводимого объекта, при этом эксперты ни коем образом не нарушают его целостности. Испытание бетона с помощью образцов не может проводиться в том случае, если для обеспечения набора прочностных характеристик бетонных конструкций используются электрические элементы или инфракрасный нагрев. В такой ситуации единственным способом контроля прочности материала является строгое соблюдение расчетных параметров температурного режима.

Испытание бетона помимо исследований, проводимых путем разрушения кубиков-образцов может проводиться и с помощью неразрушающих методов, в частности, это возможности при использовании молотков Кашкарова и Шмидта. В рамках проводимой экспертизы очень важно тщательно фиксировать каждую операцию, для того чтобы впоследствии у заказчика не возникло вопросов по результатам проведенных исследований.

Бетонные конструкции в современных домах подвергаются самым разным воздействиям внешней среды. Это может повлиять на его структуру, и, в конечном итоге, на качественные характеристики. Для определения качества бетона и конструкций из него проводят лабораторные испытания этого материала на выявление прочности и его устойчивости воздействию внешней среды.

При современном многоэтажном строительстве большое значение имеет прочность бетона и конструкций из него. Немаловажны и такие качества этого строительного материала, как морозостойкость, ударопрочность, влаго- и воздухопроницаемость и т.д.

При строительстве любого сооружения обязательно учитываются характеристики и параметры бетона, который будет использоваться при строительстве. Все они вносятся в проектную документацию, поэтому на строительную площадку бетон должен поставляться определенного типа, класса и марки.

Чтобы определить параметры бетона, испытаниям подвергаются образцы, изготовленные из смеси, применяемой для изготовления определенной конструкции. Проверке обязательно подвергается бетон еще до начала строительных работ. При изготовлении каждой конструкции обязательно изготавливаются образцы, которые в период затвердевания должны храниться в условиях строительной площадке. То есть, в таких же, в каких происходит затвердевание самих конструкций. Идеально, если образцы на протяжении этого времени хранятся рядом с конструкцией.

Но для проведения экспресс-исследования строительная лаборатория может организовать условия, ускоряющие процесс затвердевания. Однако это может несколько изменить параметры бетона и при исследовании дать искаженные показатели.

Проведение испытаний бетонных образцов обеспечивает контроль над качеством бетона, поступающего на стройку, и над бетонными конструкциями.

При создании образцов необходимо придерживаться определенных требований, поскольку малейшее отступление может повлиять на окончательный результат исследований.

Для созданий образцов любая строительная лаборатория использует специальные металлические формы, размер которых установлен определенными требованиями. Каждый год эти конструкции обязательно проверяются на соответствие установленным размерам и габаритам, и отсутствие видимых дефектов и повреждений.

Заполняются формы по определенной методике. Первоначально их внутренняя поверхность покрывается специальным составом, не дающим бетону сцепиться с поверхность. Заполненная смесь хорошо утрамбовывается и подвергается вибрации. Ее верхняя поверхность разглаживается, чтобы не образовывались неровности и выпуклости.

Образец достается из формы после схватывания смеси так, чтоб у него оставались целыми грани, и на поверхности не было дефектов. После этого образец должен затвердеть в естественных для затвердевания условиях не меньше 28 суток. Именно столько времени дается на окончательное затвердевание бетонной смеси. По истечении этого времени образцы подвергаются испытаниям.

Из одного замеса для образцов берется не меньше трех проб. Дело в том, что при затвердевании бетона из одного замеса все образцы могут иметь разные параметры. Затвердевать они могут в идентичных условиях, но степень прочности у них может быть разной. Поэтому для определения прочности выводится средний показатель трех взятых образцов.

Все лабораторные испытания при изучении образцов должны проводиться по строго установленным требованиям с соблюдением принятых методик. Отступление от них может дать неточные данные. Важно, чтобы на сторонах и гранях образцов не было шероховатостей и неровностей, чтобы грани были расположены параллельно, и полностью соблюдалась геометрия.

Кроме того, необходимо правильно располагать образец на приборе, строго по центру, чтобы при испытании на него правильно оказывала давление сила сжатия. При этом образец нельзя класть на боковую грань, он должен располагаться так же, как застывал. Структура боковых разрезов более рыхлая, и показатели прочности могут примерно на 10-20% расходиться с фактическими параметрами. В таком положении должны располагаться все образцы из одного замеса.

Прочность бетона для каждого конструктивного элемента рассчитывается еще на стадии разработки проекта, фактические показатели не должны отличаться от запланированных в проекте данных больше, чем на 3%. Это касается фундамента, несущих стен, перекрытий, балок и других бетонных и железобетонных конструктивных элементов.

Поэтому так важно испытывать образцы бетона на их соответствие проектным параметрам. Наибольшую точность в этом дают лабораторные исследования образцов разрушающим методом.

Именно испытания образцов бетона помогают определить показатели морозостойкости конструкции. Для этого образцы подвергаются неоднократной заморозке и размораживанию, после чего исследуются на появление трещин и дефектов.

Чтобы оценить водонепроницаемость бетона, готовые образцы помешают в специальное устройство, где они испытываются давлением воды. Иногда о степени водонепроницаемости бетона можно сделать вывод по его воздухопроницаемости.

Для проверки прочности бетона каждая строительная лаборатория оснащена специальным прессом, где цилиндрические или кубические образцы подвергаются давлению. Это позволяет оценить бетон на его подверженность растрескиванию, что важно для готовой конструкции относительно ее непрерывности и для предупреждения возникновения коррозии на расположенной внутри конструкции арматуры.

Поскольку на конструкции здания может оказываться центральная и симметричная нагрузка, то на прессе тоже создается давление в двух направлениях. Это помогает определить наиболее слабое место бетонной конструкции, которое появляется при затвердевании бетонной смеси.

Кроме уже затвердевших образцов исследованию обязательно подлежат образцы бетонной смеси. Это позволяет определить степень ее однородности, что немаловажно для удобноукладываемости, и параметры осадки. Для такого исследования образец выполняется в виде конуса. Аналогичный образец делается при проведении исследований на степень осадки бетона, его пластичности и изменении формы.

Компания «Центр независимых строительных экспертиз» предлагает услуги по проведению испытаний образцов бетона. В Центре экспертиз имеется все необходимое оборудование для исследований такого рода и мобильная строительная лаборатория, позволяющей выполнять исследования на любой строительной площадке.

Специалисты компании обладают большим опытом проведения таких изысканий, при их проведении они придерживаются установленных норм и требований, оформляют заключения с отображением полученных в результате исследований параметров. Они проводят сравнительный анализ на соответствие полученных данных проектной документации.

Проведенные специалистами Центра экспертиз исследования позволяют контролировать марку и тип бетона, который используется при строительстве, выявить случаи использования некачественного бетона и различного рода деформаций бетонных конструкций.

Испытания бетона на прочность

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Для чего проводят проверку бетона?

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний — определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Вернуться к оглавлению

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

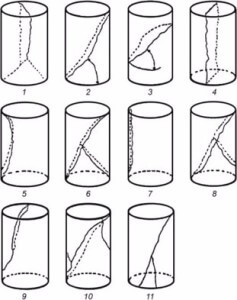

Неудовлетворительные разрушения образцов-цилиндров.

Неудовлетворительные разрушения образцов-цилиндров.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 — 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 — 22°С и практически стопроцентной влажностью.

Что входит в протокол испытания?

Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления — лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вернуться к оглавлению

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная — можно говорить о нечестности производителя. Вывод испытаний выглядит так: «Прочность образцов-кубов бетонной смеси опорной балки с осью Л — Н /1 — 5 И — Н / 1 — 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% «.

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

Испытание бетона

Как известно, бетон это искусственный каменный материал, получаемый из правильно подобранной бетонной смеси после её формования и твердения.

Бетоны классифицируются по нижеперечисленным основным признакам:

- по плотности (особо тяжёлые – плотность более 2500 кг/м3, тяжёлые – плотность от 1800 до 2500 кг/м3, легкие – плотность от 500 до 1800 кг/м3, особо легкие – плотность менее 500 кг/м3)

- по назначению (обычный, гидротехнический, жаростойкий, теплоизоляционный, дорожный, и т. д.)

- по виду вяжущего (цементные, силикатные, гипсовые, на жидком стекле, полимерные и т. д.)

- по виду заполнителя (на плотных заполнителях, на пористых заполнителях и т. д.)

- по крупности зерен заполнителя (крупнозернистые и мелкозернистые)

- по структуре (плотные, крупнозернистые, поризованные, ячеистые)

- по условиям твердения (естественного твердения, автоклавного твердения и т. д.)

Строительная лаборатория «Строймат и К» проводит экспертизу бетона и бетонной смеси. Экспертиза бетона проводится нами как на строящихся объектах, так и на построенных. Экспертиза бетона проводится с применением современного оборудования и позволяет определить многие физико-механические характеристики бетона.

Испытание бетона на предмет определения его строительно-технических характеристик проводится нами как в условиях стационарной лаборатории по контрольным образцам (плотность, прочность, морозостойкость, водонепроницаемость), так и на стройплощадке — разрушающими (выбуривание образцов кернов) и неразрушающими методами контроля прочности бетона (отрыв со скалыванием, упругий отскок, ультразвуковое прозвучивание).

Предлагаем Вам следующие испытания:

- Определение морозостойкости бетона по контрольным образцам

- Определение водонепроницаемости бетона по контрольным образцам

- Испытание образцов бетона

- Отбор кернов. Определение прочности бетона по кернам, отобранным из конструкции

- Неразрушающий контроль бетона

1. Определение морозостойкости бетона по контрольным образцам по ГОСТ 10060

В качестве образцов используются кубы с ребром 100 мм.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

- оформить заявление, которое нужно отправить к нам на почту: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

- позвонить по телефонам: 84954307697; 84997921114; 89166009893

Морозостойкость бетона — способность сохранять физико-механические (прочность при сжатии, плотность и т.д.) свойства при многократном переменном замораживании и оттаивании. Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости (F).

Морозостойкость бетона — способность сохранять физико-механические (прочность при сжатии, плотность и т.д.) свойства при многократном переменном замораживании и оттаивании. Морозостойкость бетона характеризуют соответствующей маркой по морозостойкости (F).

Марка бетона по морозостойкости (F) характеризуется количеством циклов замораживания и оттаивания образцов бетона, испытанных по базовым методам, при которых сохраняются первоначальные физико-механические свойства по прочности и потери массы. Цикл испытания — совокупность одного периода замораживания и оттаивания образцов.

Основные образцы — образцы, предназначенные для проведения испытаний замораживания и оттаивания. Контрольные образцы — образцы, предназначенные для определения прочности бетона на сжатие перед началом испытания основных образцов.

Морозостойкость бетона определяют при достижении им проектного возраста (28 суток), что подтверждается проведением конечных испытаний образцов-кубов бетона на прочность при сжатии. Условия испытания для определения морозостойкости в зависимости от метода и вида бетона принимают по таблице 1.

Метод и марка бетона по морозостойкости

Среда и температура замораживания, °С

Среда и температура замораживания, °С

Воздушная, минус 18±2

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды

5 %- ный водный раствор хлорида натрия

5 %- ный водный раствор хлорида натрия, 20±2

Бетоны дорожных и аэродромных покрытий и бетонных конструкций, эксплуатирующихся при действии минерализованной воды

5 %- ный водный раствор хлорида натрия

Воздушная, минус 18±2

5 %- ный водный раствор хлорида натрия, 20±2

Все виды бетонов, кроме бетонов дорожных и аэродромных покрытий и бетонов конструкций, эксплуатирующихся при действии минерализованной воды и легких бетонов марок по средней плотностью менее D1500

5 %- ный водный раствор хлорида натрия минус 50±5

Все виды бетонов, кроме легких бетонов марок по средней плотности менее D1500

Морозостойкость бетона определяют в проектном возрасте (после итоговых испытаний), установленном в нормативно-технической и проектно

Количество изготовляемых кубов-образцов бетона с ребром 100 мм:

- при 1-ом и 2-ом методе определения морозостойкости принимают равным 18 шт. (6 контрольных + 12 основных)

- при 3-м методе -12 шт. (6 контрольных + 6 основных)

Образцы для испытаний должны быть без внешних дефектов, разброс значений плотности отдельных образцов в серии (до их насыщения) не должен превышать 30 кг/м3. Массу образцов определяют с погрешностью не более 0,1 %. Образцы изготавливают и испытывают сериями.

Число циклов испытания основных образцов бетона в течение одних суток должно быть не менее 1. Испытания надо вести непрерывно. При вынужденных перерывах в испытании образцы должны храниться в замороженном состоянии в морозильной камере при температуре не выше минус 10°С, при первом и втором методах образцы хранят укрытыми влажной тканью, при третьем методе – в 5%-ном водном растворе хлорида натрия.

Соотношение между числом циклов испытаний и маркой бетона по морозостойкости, принимают по таблице 4.

2. Определение водонепроницаемости бетона по контрольным образцам по ГОСТ 12730.5.

В качестве образцов используются кубы с ребром 150 мм или цилиндры диаметром и высотой 150 мм.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

- оформить заявление, которое нужно отправить к нам на почту: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

- позвонить по телефонам: 84954307697; 84997921114; 89166009893

Марка бетона по водонепроницаемости определяется максимальной величиной давления воды, при котором не наблюдается ее просачивания через образцы, изготовленные и испытанные на водонепроницаемость согласно требованиям действующих государственных стандартов. Для бетонных конструкций, с требованиями повышенной плотности и коррозионной стойкости, а также по ограничению проницаемости, назначают марки по водонепроницаемости.

Согласно требованиям ГОСТ 26633 установлены следующие марки по водонепроницаемости: W2; W4; W6; W8; W10; W12; W14; W16; W18; W20. Конкретные марки бетона конструкций по водонепроницаемости устанавливаются в соответствии с нормами проектирования и указываются как в стандартах и технических условиях так и в проектной документации (чертежах) на эти конструкции. Для проведения испытаний применяется установка УВФ-6, которая имеет шесть гнезд для крепления цилиндрических обойм с шестью образцами-цилиндрами.

Данная установка предназначена для испытания бетонных образцов-цилиндров на водонепроницаемость по методу «мокрого пятна». УВФ-6 можно применять в закрытых помещениях с температурой воздуха +5 °C … +45 °C и влажностью до 80 %. Все бетонные образцы (одна серия) должны быть в проектном возрасте (28 суток). Образцы бетона не должны иметь дефектов в виде трещин или сколов. Давление воды подается на нижнюю торцевую поверхность бетонных образцов, установленных в обоймы, которые надежно закреплены в гнездах установки. Начиная со ступени в 0,2 МПа, выдерживают установленное давление на каждой ступени в течение 16 часов (для образцов высотой 15 см).

Испытание длится до тех пор, пока на верхней торцевой поверхности образца не появятся признаки фильтрации воды в виде капель или мокрого пятна. Испытание останавливается и фиксируется давление при котором образовалось мокрое пятно. Водонепроницаемость каждого образца оценивают максимальным давлением воды, при котором еще не наблюдалось ее просачивание через образец. Водонепроницаемость серии образцов оценивают максимальным давлением воды, при котором на четырех из шести образцов не наблюдалось просачивание воды.

Марку бетона по водонепроницаемости принимают по ГОСТ 12730.5, табл. 3. Кроме метода «мокрого пятна» применяется ускоренный метод определения водонепроницаемости бетона по его воздухопроницаемости. Для проведения испытаний используют прибор типа «АГАМА-2Р». Прибор и методика испытаний гостирована (ГОСТ 12730.5, Приложение 4). В качестве образцов, кроме цилиндров, можно использовать кубы с размером ребра 15 см. Принцип работы прибора заключается в измерении времени прохождения единицы объема газа через образец-куб.

При параллельных испытаниях одних и тех же серий образцов цилиндров бетона и образцов кубов бетона (в проектном возрасте) на установке УВФ-6 и приборе АГАМА-2Р была выявлена закономерность — расхождение в показателях водонепроницаемости бетона до марок W6 — W8 практически отсутствует или в пределах ± 10%. При увеличении марки бетона по водонепроницаемости показатели по прибору АГАМА-2Р получаются завышенными по отношению к методу «мокрого пятна». Бетон марки по водонепроницаемости W12, определенной на установке УВФ-6, соответствовал бетону марки W16 — W18, определенной на приборе АГАМА — 2Р. Таким образом, использование прибора АГАМА — 2Р целесообразно на бетонах с низкой и средней маркой по водонепроницаемости, в отличие от установки УВФ-6. У прибора АГАМА — 2Р есть и другая проблема. Эмпирически установлено, что надежность показателей достигается при температуре воздуха 20 ±2 °С и влажности воздуха 60±5%.

3. Испытание образцов бетона. Определение прочности бетона на сжатие по ГОСТ 10180.

В качестве образцов используются кубы с ребром 300, 200, 150, 100 мм или цилиндры диаметром 300, 200, 150, 100 мм, высота цилиндра составляет два диаметра.

Формы для данных образцов вы можете приобрести у нашего партнера МетЭдАргоКапПроект

Чтобы рассчитать стоимость заказа, нужно:

- оформить заявление, которое нужно отправить к нам на почту: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

- позвонить по телефонам: 84954307697; 84997921114; 89166009893

Все, кто сталкивался с бетоном, знают, что самый простой и доступный метод определения прочности бетона — это испытание образцов бетона, изготовленных из данного бетона. Этим методом пользуются как производители (поставщики) бетона (для самоконтроля), так и его потребители (для контроля производителя). На первый взгляд, все очень просто. Отобрал пробу бетонной смеси и изготовил из нее серии контрольных образцов кубов для определения прочности бетона всей партии в промежуточном и проектном (28 суток) возрастах. В дальнейшем испытал. Если Вы производитель бетона — то своими силами, если — потребитель, то через независимую строительную лабораторию. На самом деле, уже при изготовление образцов бетона надо знать основные моменты:

1. Образцы изготавливают с нормируемыми размерами.

2. Для контроля прочности бетона на сжатие целесообразнее использовать металлические 2-х гнездные формы типа 2ФК-100 (каждая ячейка формы в виде куба с внутренним размером ребра 100 мм).

Данная металлическая форма (при правильном ее использовании) обеспечит вам:

- нормируемые допуски в перпендикулярности смежных граней (отклонение не более 1 мм) и в размерах готового образца (отклонения в пределах ± 1 мм по ребрам)

- удобство при изготовлении образцов (малый вес, быстрота и технологичность при сборке-разборке)

3. Пробу бетонной смеси для изготовления образцов бетона отбирают из средней части замеса, а при непрерывном бетонировании (например бетононасосом) в три приема в течении не более 10 минут (обязательно перемешивают перед укладкой в форму).

4. Укладку и уплотнение бетонной смеси следует производить не позднее, чем через 20 мин после отбора пробы, причем бетонную смесь заполняют в форме слоями высотой не более 100 мм. При осадке конуса (ОК) смеси более 10 см (П3 — П5), смесь укладывают штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 см 2 верхней открытой поверхности образца, штыкование выполняют равномерно по спирали от краев формы к ее середине. При ОК менее 10 см (П1, П2) — бетонную смесь дополнительно уплотняют вибрированием, до прекращения ее оседания, выравнивания ее поверхности, появления на ней тонкого слоя цементного теста и прекращения выделения пузырьков воздуха.

5. Образцы изготавливают и испытывают сериями. Число образцов в серии (кроме ячеистого бетона) принимают равным 3-4 образца (в дальнейшем, при испытании, расчет средней прочности в серии ведется по двум или трем наибольшим значениям показателя прочности, соответственно).

6.При изготовлении нескольких серий образцов, предназначенных для определения прочностных характеристик бетона в различном возрасте, все образцы следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых условиях. Отклонения между собой значений средней плотности бетона отдельных серий и средней плотности отдельных образцов в каждой серии к моменту их испытания не должны превышать 50 кг/м 3 . При несоблюдении этого требования результаты испытаний не учитываются.

7. Перед испытанием образцы визуально осматривают на предмет наличия дефектов в виде трещин, сколов ребер, раковин и инородных включений. Образцы, имеющие трещины, сколы ребер глубиной более 10 мм, раковины диаметром более 10 мм и глубиной более 5 мм (за исключением крупнопористого бетона), а также следы расслоения и недоуплотнения бетонной смеси, испытанию не подлежат.

8. Количество серий образцов , которое необходимо изготовить для контроля прочности бетона в проектном возрасте (28 суток), согласно требований ГОСТ 18105, регламентируется п. 5.2. выше названного ГОСТ.

9. При входном контроле (контроль производителя бетонной смеси) образцы бетона надо хранить в нормальных условиях (температура 20±3°С, относительная влажность воздуха 95±5%). Контрольные образцы бетона, изготовленные для приемочного контроля (контроль и оценка партий бетона уложенного в монолитные конструкции) надо хранить в условиях, согласно регламенту или другой технической документации на производство данных железобетонных конструкций.

10. Оценка прочности бетона при испытании кубов-образцов производится либо с учетом коэффициента вариации по схеме А, Б либо без его учета -схема Г (ГОСТ 18105, п.4.4).

4. Отбор кернов. Определение прочности бетона по кернам, отобранным из конструкций

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Отбор кернов осуществляют с целью определения прочности бетона конструкции и визуального осмотра выбуренных образцов.

Испытания данным методом предназначены для определения класса бетона испытанных конструкций по прочности, и включает в себя следующие этапы.

1. Отбор кернов (выбуривание бетонных кернов) из конструкции на стройплощадке.

Отбор кернов из бетона конструкции производится с помощью установки для алмазного бурения типа D.Bender. Отсутствие арматуры контролируется цифровым детектором DMF 10 Zoom PROFESSIONAL. Количество и места отбора проб определяется по желанию Заказчика, с учетом требований ГОСТ 28570 (п.1.2 и 1.3). Схема расположения участков отбора образцов приводится в техническом отчете.

2. Подготовка образцов к испытаниям (из отобранных кернов).

Для определения физико-механических характеристик бетона из отобранных кернов подготавливают образцы-цилиндры в соответствии с ГОСТ 28570«Бетоны. Методы определения прочности по образцам, отобранным из конструкций» и ГОСТ 10180 «Бетоны. Методы определения прочности по контрольным образцам».

Выбуренный бетонный керн с помощью камнерезательной установки распиливают на образцы-цилиндры.

Количество образцов-цилиндров зависит от диаметра исходного керна, и варьируется от двух до четырех.

Для торцевания (то есть обработке керна с целью придания ему правильных геометрических размеров для испытания) используется специальный станок для торцевания кернов. Также, выравнивать торцы можно вручную путем нанесения выравнивающего слоя, в соответствии с методикой Приложения ГОСТ 28570, причем в качестве выравнивающих составов можно использовать эпоксидные композиции, цементное тесто, цементно-песчаные растворы.

После изготовления образцы-цилиндры выдерживаются в лабораторных условиях по ГОСТ 28570 (п.4.1.) в течение 6 дней.

3. Испытания образцов-цилиндров на прочность при сжатии.

Перед испытаниями образцы-цилиндры бетона осматриваются на наличие дефектов в виде трещин, сколов ребер, раковин и инородных включений, а так же следов расслоения и недоуплотнения бетонной смеси. В случае наличие таких дефектов как трещины, сколы, следы расслоения и недоуплотнения бетонной смеси – образцы бракуются. Остальные дефекты (раковины и т. д.) не должны превышать допустимых величин по ГОСТ 10180.

Перед испытанием образцы замеряют, взвешивают и испытывают на прессе. Полученные данные систематизируют в таблицу, выводя среднюю прочность по каждому керну (участку бетона конструкции).

5. Неразрушающий контроль бетона

В настоящее время, при контроле прочности бетона, все большее распространение, получают методы неразрушающего контроля. Методы неразрушающего контроля бетона — это, в первую очередь, методы механического и ультразвукового контроля.

В настоящее время, при контроле прочности бетона, все большее распространение, получают методы неразрушающего контроля. Методы неразрушающего контроля бетона — это, в первую очередь, методы механического и ультразвукового контроля.

Неразрушающий контроль бетона проводится по ГОСТ 22690 (механические методы) и ГОСТ 17624 и (ультразвуковой метод).

При контроле прочности бетона монолитных конструкций в проектном возрасте, проводят сплошной неразрушающий контроль прочности бетона всех конструкций контролируемой партии.

При контроле прочности бетона монолитных конструкций в промежуточном возрасте методами неразрушающего контроля испытывают не менее одной конструкции каждого вида (плита, стена, колонна и т.д.) из контролируемой партии.

Число контролируемых участков должно быть не менее:

- трех на каждую захватку для плоских конструкций (перекрытия, стены)

- одного на 4 м длины для каждой линейной горизонтальной конструкции (балка, ригель)

- шести на каждую линейную вертикальную конструкцию (колонна, пилон)

Общее число участков измерений для расчета характеристик однородности прочности бетона партии конструкций должно быть не менее 20.

За единичное значение прочности бетона при неразрушающем контроле принимают среднюю прочность бетона контролируемого участка или зоны конструкции, или части монолитной или сборно-монолитной конструкции.

- партия монолитных конструкций — часть, одна или несколько монолитных конструкций, изготовленных за определенное время

- захватка — объем бетона монолитной конструкции или ее части, уложенный при непрерывном бетонировании одной или нескольких партий БСГ за определенное время

- текущий коэффициент вариации прочности бетона — коэффициент вариации прочности бетона в контролируемой партии конструкций по схеме В

Число измерений, проводимых на каждом контролируемом участке конструкции определяются по ГОСТ 17624, ГОСТ 22690.

Прочность бетона определяют по предварительно установленным градуировочным зависимостям между прочностью бетона, полученной прямым разрушающим (выбуривание бетонных кернов, испытание кубов-образцов) или неразрушающим (отрыв со скалыванием) методами и косвенными характеристиками прочности при неразрушающем контроле (упругий отскок, ультразвук).

Методы неразрушающего контроля прочности (упругий отскок, ударный импульс отрыв со скалыванием, ультразвуковое прозвучивание) выбирают исходя из предполагаемых предельных значений прочности испытываемых конструкций.

К косвенным методам неразрушающего контроля прочности бетона относятся следующие методы:

Образцы бетона и испытание эталонных кубиков

Если рассматривать современные строительные материалы, то бетон занимает важное место и является незаменимым компонентом. Он используется практически повсеместно и может выдержать существенные нагрузки. Универсальность состава является одним из тех факторов, которые обеспечили привлекательные условия для применения на самых разных типах объектов. Таким образом, обеспечивается возможность реализовать сложные проекты, не тратя лишних денежных средств и не усложняя конструкцию. Следует сказать, что бетон состоит из трёх ключевых компонентов: заполнителя, вяжущего материала, а также воды. Для усиления различных эксплуатационных характеристик, в смесь могут вводиться различные добавки. Они позволяют добиться существенного улучшения ситуации при минимальном увеличении стоимости. Следует отметить, что введение добавок производится ещё на этапе смешивания и их общиё объём не должен превышать шести процентов от массы материала. Это важный фактор, поскольку в ином случае, результатом будет снижение прочностных свойств. Рекомендации по смешиванию добавок и состава можно прочесть в инструкциях, поставляемых вместе с данным изделием. Это позволяет обеспечить улучшенные характеристики, что весьма важно.

В зависимости от того, какие требования предъявляются к конкретной конструкции, различаются несколько вариантов её изготовления. Ключевую роль во всём этом играет создание необходимого типа состава. Он может существенно отличаться по своим прочностным, а также некоторым иным характеристикам, поскольку вводится определённая доля каждого составного компонента. Таким образом, различают несколько марок. Главной особенностью, в соответствии с которой проводится классификация, является прочность материала на сжатие. Для её измерения требуется использовать образцы бетона, тестируемые на специальном оборудовании. Стоит рассмотреть этот момент детальнее, чтобы получить о нём необходимое представление.

Испытание эталонных кубиков выполняется на специализированной машине, имеющей гидравлические компоненты. Они сжимаются, образуя значительное воздействие на заданный объект, помещённый в рабочую зону. При этом, прибор измеряет силу подобного влияния, что обеспечивает возможность классификации по соответствующему признаку. Образцы бетона подвергаются нагрузке до тех пор, пока не произойдёт их разрешение или деформация до такой степени, что дальнейшая эксплуатация не представится возможностей. Именно числовое значение подобного воздействия и будет считаться основным фактором оценки прочности. Следует отметить, что образцы бетона должны устанавливаться на место в соответствии с рядом правил. Дополнительно, испытание эталонных кубиков подразумевает, что нагрузка происходит в заданные области, а не случайным образом. Центральная часть изделия совмещается с соответствующим местом гидравлических стержней. После этого закрывается защитный экран, предохраняющий людей от разлетающихся иногда осколков. Когда производится испытание эталонных кубиков, следует использовать большое количество изделий. Этот фактор особенно важен, поскольку позволяет исключить случайность. Обычно, образцы бетона используются в количестве от пяти до десяти изделий. Как уже отмечалось, такой подход считается классическим и увеличивает точность получаемых данных.

Испытание эталонных кубиков выполняется на специализированной машине, имеющей гидравлические компоненты. Они сжимаются, образуя значительное воздействие на заданный объект, помещённый в рабочую зону. При этом, прибор измеряет силу подобного влияния, что обеспечивает возможность классификации по соответствующему признаку. Образцы бетона подвергаются нагрузке до тех пор, пока не произойдёт их разрешение или деформация до такой степени, что дальнейшая эксплуатация не представится возможностей. Именно числовое значение подобного воздействия и будет считаться основным фактором оценки прочности. Следует отметить, что образцы бетона должны устанавливаться на место в соответствии с рядом правил. Дополнительно, испытание эталонных кубиков подразумевает, что нагрузка происходит в заданные области, а не случайным образом. Центральная часть изделия совмещается с соответствующим местом гидравлических стержней. После этого закрывается защитный экран, предохраняющий людей от разлетающихся иногда осколков. Когда производится испытание эталонных кубиков, следует использовать большое количество изделий. Этот фактор особенно важен, поскольку позволяет исключить случайность. Обычно, образцы бетона используются в количестве от пяти до десяти изделий. Как уже отмечалось, такой подход считается классическим и увеличивает точность получаемых данных.

Стоит рассмотреть не только то, как происходит испытание эталонных кубиков, то и такой немаловажный момент, как создаются образцы бетона. Подобная задача возлагается на изготовителей смеси. Все крупные заводы по производству данного вида строительного материала должны с каждой крупной партии брать несколько проб, чтобы выполнить испытание эталонных кубиков, а также ряд других процедур. Это важный момент по той причине, что образцы бетона позволяют установить соответствие смеси и заявленных параметров. Главным недостатком является невозможность оперативно сообщить результат. Испытание эталонных кубиков не может быть выполнено сразу после того, как образцы бетона были взяты. Требуется некоторое время для их застывания и набора номинального уровня прочности. Только в таком случае, достигается объёктивный результат, отражающий текущее положение вещей. Следует отметить, что образцы бетона должны твердеть именно таким образом, каким будет осуществляться набор прочности. В ином случае, достоверность полученных данных будет находиться под сомнением. Стоит детальнее описать этот момент. Когда состав продаётся потребителю, который будет использовать естественные методы твердения, образцы бетона не должны помещаться в автоклав. Ускоренный процесс набора прочности под воздействием усиленного давления и температуры, не даст положительного результата. Испытание эталонных кубиков не сможет дать ожидаемого результата, поскольку показатели будут несколько отличаться от заданных параметров. Таким образом, образец бетона данного типа должен пройти процесс твердения без воздействия посторонних факторов. Верна и обратная ситуация, когда осуществляется испытание эталонных кубиков. Нельзя допускать естественного набора прочности изделия тогда, когда бетон используется в автоклаве. Всё эти факторы должны быть учтены и приняты к рассмотрению.

Когда проводится испытание эталонных кубиков, необходимо обеспечить их предварительное создание. Это довольно простой тип мероприятий, который начинается с изготовления опалубки. Прежде всего, следует определить габариты такого изделия, как образцы бетона. Размеры должны быть стандартизированы, чтобы результат всегда был на одном уровне. Только в таком случае можно добиться реального результата и минимального разброса параметров. Когда производится испытание эталонных кубиков, учитывается множество факторов. Согласно документации, используемой в данной сфере, размеры строго установлены. Куб из бетона должен обладать стороной в 15 сантиметров. Допускаются отклонения не более чем в несколько миллиметров. Если образцы бетона имеют отличные от этого размеры, то полученный результат нельзя считать достоверным. Подобные нестыковки повлияют на качество результата. Таким образом, создаётся опалубка из дерева, внутренний объём которой вычитается из расчёта, что каждая сторона имеет 15 сантиметров. Следует большое внимание уделить перпендикулярности всех плоскостей друг относительно друга. Если подобное требование не будет соблюдаться, велика вероятность возникновения проблем, когда произойдёт испытание эталонных кубиков.

Как брать образцы бетона и какие требования необходимо выполнить, при осуществлении подобных работ? Необходимо рассмотреть основные правила, чтобы испытание эталонных кубиков могло быть проведено максимально качественно и без проблем в дальнейшем. Следует уделить время тому варианту, когда машина с завода прибывает на строительную площадку. Не следует брать образцы бетона с верхней части смесителя. Причина заключается в том, что в ней скапливаются наименее плотные компоненты. Особенно, если смесь не подвергалась процессам смешивания. Подобные образцы бетона будут иметь несколько меньшие показатели, чем есть на самом деле. Дополнительно, в пути опрыскиватель создаёт водяной слой, препятствующий испарению влаги из состава. Если не учесть его присутствия и взять образцы бетона сразу, то испытание эталонных кубиков не даст соответствующего результата.

Как брать образцы бетона и какие требования необходимо выполнить, при осуществлении подобных работ? Необходимо рассмотреть основные правила, чтобы испытание эталонных кубиков могло быть проведено максимально качественно и без проблем в дальнейшем. Следует уделить время тому варианту, когда машина с завода прибывает на строительную площадку. Не следует брать образцы бетона с верхней части смесителя. Причина заключается в том, что в ней скапливаются наименее плотные компоненты. Особенно, если смесь не подвергалась процессам смешивания. Подобные образцы бетона будут иметь несколько меньшие показатели, чем есть на самом деле. Дополнительно, в пути опрыскиватель создаёт водяной слой, препятствующий испарению влаги из состава. Если не учесть его присутствия и взять образцы бетона сразу, то испытание эталонных кубиков не даст соответствующего результата.

Укладка состава в специально подготовленную для него опалубку должна производиться по специальным правилам. Прежде всего, образец бетона заливается в конструкцию и проводится процесс штыкования. Это позволяет исключить возможность возникновения такого негативного явления, как воздушные полости, снижающие прочность смеси. Подобные мероприятия проводятся и для других типов бетонных конструкций. Как правило, используются вибраторы, поскольку они лучше подходят для обеспечения однородности при работе с большими объёмами. Состав укладывается в опалубку для дальнейшего испытания эталонных кубиков, в несколько слоёв. Все они трамбуются и создаётся однородная масса. Не допускается образования горки в верхней части опалубки. Выходящий за пределы конструкции цемент следует аккуратно снять шпателем или любым других инструментов. Если укладка произведена правильно, то усадки практически не будет и данный фактор не сможет оказать воздействия.

После того, как образцы бетона помещены в специальную опалубку, следует оставить их в месте с комнатной температурой и отсутствием прямого солнечного излучения. Дополнительным моментом, при обеспечении оптимальных условий хранения, является отсутствие различных механических воздействий, что негативно сказывается на целостности состава, а также его характеристиках, когда начинается испытание эталонных кубиков.

Поскольку состав заливается в специальную конструкцию – опалубку, стоит сказать пару слов о её демонтаже. Подобная задача не является сложной, если использован правильный материал. Не стоит помещать образцы бетона в конструкции со слишком гладкими или пористыми поверхностями. В обоих вариантах, это приведёт к некоторым неблагоприятным факторам. Образцы бетона следует извлекать из опалубки после 7-10 дней пребывания в ней, когда изделие набрало необходимый показатель прочности.

Изготовление образцов бетона

В процессе корректировки необходимо получить подвижность или жесткость бетонной смеси, соответствующие заданной конструкции. Количество добавленных материалов в результате опытной проверки состава бетона фиксируется и суммируется с расчетными расходами материалов. После этого из бетонной смеси изготавливают образцы в форме куров или цилиндров для испытания бетона на прочность.

Стандартными образцами для испытания на прочность при сжатии являются образцы в форме куба размером 15×15×15 см. Для каждого срока испытания должно быть изготовлено не менее 3 образцов.

Для изготовления образцов применяются формы из материала, не впитывающего воду, исключающие возможность вытекания цементного теста при формовании образцов. Этим требованиям удовлетворяют стальные плотно пригнанные формы.

Отбор бетонной смеси для приготовления образцов должен производиться из средней части замеса. Объем бетонной смеси, приготовленной для изготовления образцов, должен превышать объем образцов в 1,5–2 раза. Проба бетонной смеси должна быть дополнительно перемешана перед формованием образцов. Формование образцов следует производить не позднее чем через 15 мин после приготовления бетонной смеси.

Перед изготовлением образцов внутренние поверхности форм должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности образцов.

Укладку и уплотнение в формах бетонной смеси в зависимости от ее подвижности и жесткости производят следующим образом.

1. При изготовлении образцов из бетонной смеси с жесткостью менее 60 с или подвижностью, характеризуемой осадкой конуса ОК менее 12 см, форму, заполненную бетонной смесью с некоторым избытком, устанавливают и жестко закрепляют на виброплощадке и подвергают вибрации до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности и появлением на ней тонкого слоя цементного теста. Поверхность образца заглаживается кельмой.

2. При изготовлении образцов из бетонной смеси с жесткостью более 60 с, перед укладкой смеси на форме закрепляют насадку высотой, равной высоте формы. Форму с насадкой жестко закрепляют на виброплощадке и заполняют бетонной смесью (примерно до половины высоты насадки), устанавливают сверху на поверхность смеси пригруз, обеспечивающий давление 4×10 -4 МПа, и подвергают смесь в форме вибрации до прекращения оседания пригруза и появления цементного теста в зазорах между насадкой и формой. После этого снимают пригруз и насадку, срезают избыток смеси в форме и заглаживают поверхность. Заглаживание поверхности производят кельмой или ножом.

3. При изготовлении образцов из подвижной бетонной смеси с осадкой конуса ОК>12 см уплотнение ее производят путем штыкования стальным стержнем, без применения вибрации. Количество штыкований принимается из расчета: один нажим на 10 см 2 поверхности образца (при форме размером 10×10×10 см число штыкований таким образом будет равно 10).

Заполнение форм высотой 20 см и более бетонной смесью производят в два слоя. Каждый слой уплотняется штыкованием из расчета одного нажима стержня на 10 см 2 поверхности образца.

После окончания уплотнения производят заглаживание поверхности образцов. Затем формы нумеруют, взвешивают и записывают полученную массу.

Для определения марки бетона образцы после их изготовления хранят одни сутки в формах, покрытых влажной тканью, в помещении с температурой воздуха +20±2 °С, после чего их вынимают из формы, маркируют и выдерживают до момента испытания в камере нормального твердения при температуре +20±2 ºС и относительной влажности воздуха 95–100 %.

Образцы бетона, который по условиям задания должен быть подвергнут тепловлажностной обработке, после изготовления подвергаются пропариванию в формах по указанному в задании режиму. Распалубку образцов, подвергнутых тепловой обработке, производят после ее окончания.

Испытание образцов производится в два срока: 7 и 28 суток. В учебной лаборатории обычно испытание образцов ведут в возрасте 7 суток, а затем делают пересчет прочности при сжатии на 28 суток.

Стройотдел

Информационный блог по строительству

Образцы бетона для испытания на сжатие

Согласно нормам образцы для испытания на сжатие изготавливаются в форме кубиков размером 20 х 20 х 20 см, если заполнители не содержат частиц диаметром свыше 50 мм, и 30 х 30 х 30 см, если применяются более крупные частицы.

Для контроля прочности бетона в сооружении нормы предписывают изготовление партии из трех кубиков на каждые 100—200 м 3 уложенного железобетона и 250—500 м 3 неармированного бетона в зависимости от ответственности конструкции.

Изготовленные согласно изложенным выше правилам кубики подвергаются на 28-й день испытанию под прессом на раздробление. За временное сопротивление бетона сжатию по результатам испытания партии из трех кубиков рекомендуют принимать:

а) среднее арифметическое от разрушающего напряжения всех трех образцов, если отклонения от средней величины для отдельных кубиков не превышают 15%;

б) в случае, если один из результатов отклоняется от средней величины более, чем на 15%, то таковой сбрасывается, и временное сопротивление определяется как среднее арифметическое для двух других образцов;

в) если указанные выше нормы отклонений превышены для двух кубиков, результаты испытания всей партии бракуются.

При необходимости ранней распалубки сооружения или применении цементов для возможности раннего нагружения конструкции прибегают к испытаниям кубиков в 7-дневном возрасте. По результатам испытания 7-дневных образцов может быть ориентировочно определена прочность в возрасте 28 дней по формуле.

Если во время выдерживания бетона температура в помещении, где хранились образцы, отклонялась от требований (температура +15° С), то результаты испытаний кубиков могут быть приведены к нормальным условиям хранения путем деления полученных цифр временного сопротивления на поправочный коэффициент из таблицы, в которой прочность бетона при температуре +15°C принята за единицу.