бетон технологический

Технология монолитного бетона и железобетона

Бетон и железобетон в современном строительстве

Бетон ижелезобетон в строительстве России занимает ведущее место.

Масштабность применения бетона и железобетона обусловлена их высокими физико-механическими показателями, долговечностью, хорошей сопротивляемостью температурным и влажностным воздействиям, возможностью получения конструкций сравнительно простыми технологическими методами, использованием в основном местных материалов (кроме стали), сравнительно невысокой стоимостью.

По способу выполнения бетонные и железобетонные конструкции разделяют на сборные, монолитные и сборно-монолитные.

Сборные конструкции изготовляют на заводах и полигонах, затем доставляют на строящийся объект и устанавливают в проектное положение.

Монолитные конструкции возводят непосредственно на строящемся объекте.

Сборно-монолитные конструкции выполняют из сборных элементов заводского изготовления и монолитной части, объединяющей эти элементы в единое целое.

Наряду с увеличением объема применения сборного бетона и железобетона возрастает число сооружений, выполняемых с применением монолитных конструкций. Так, в промышленном и гражданском строительстве применение монолитного железобетона эффективно при возведении массивных фундаментов, подземных частей зданий и сооружений, массивных стен, различных пространственных конструкций, стенок и ядер жесткости, дымовых труб, резервуаров, зданий повышенной этажности (особенно в сейсмических районах) и многих других конструкций и инженерных сооружений.

Состав и структура комплексного технологического процесса

Возведение монолитных бетонных и железобетонных конструкцийтребует выполнения комплекса процессов, включающегоустройство опалубки, армирование и бетонирование конструкций, выдер живание бетона, распалубливание, а также при необходимости отделку поверхностей готовых конструкций.

Технологический процесс по возведению монолитных бетонных и железобетонных конструкций состоит из заготовительных и мон-тажно-укладочных (основных) процессов, связанных между собой транспортными операциями.

В состав заготовительных процессов входят операции по изготовлению элементов опалубки, арматуры, сборке арматурно-опалубочных блоков, приготовлению бетонной смеси. Они выполняются, как правило, в заводских условиях или в специализированных цехах и мастерских. Основные процессы, которые выполняют непосредственно на строительной площадке – установка опалубки и арматуры в проектное положение, монтаж арматурных и арматур-но-опалубочных блоков, укладка и уплотнение бетонной смеси, уход за бетоном в процессе твердения, натяжение арматуры (при бетонировании монолитных предварительно-напряженных конструкций), демонтаж опалубки после достижения бетоном требуемой прочности.

Технологический процесс приготовления бетонных смесей

Технологический процесс приготовления бетонных смесей состоит из операций по приему и складированию составляющих материалов (цемента и заполнителей), дозирования и перемешивания их и выдачи готовой бетонной смеси на транспортные средства. Иногда в данный технологический цикл включаются дополнительные операции. Так, при бетонировании конструкций в условиях отрицательных температур необходимо подогревать заполнители и воду; при применении бетонов с добавками (противоморозными, пластифицирующими, порообразующими и др.) следует предварительно приготовить водный раствор этих добавок.

По степени готовности бетонные смеси подразделяют на: бетонные смеси готовые к употреблению (БСГ); бетонные смеси частично-затворенные (БСЧЗ); бетонные смеси сухие (БСС).

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам.

Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона, поэтому не реже двух раз в день заводская лаборатория берет пробу и дает характеристику выпускаемой бетонной смеси.

Цемент должен иметь заводской паспорт, при хранении более 3 месяцев проверяется его активность. Запрещается хранить рядом цементы разных марок и видов.

Пригодность воды для приготовления бетонной смеси проверяют лабораторным путем.

Бетонную смесь изготавливают в бетоносмесителях, которые разделяются по способу загрузки компонентов и выдачи готовой смеси на смесители непрерывного действия, в которых загрузка и выдача смеси происходит непрерывно, и цикличные, в которых работа происходит по циклу: загрузка – перемешивание – выгрузка.

По способу перемешивания смесители бывают гравитационные и принудительного перемешивания. В гравитационных бетоносмесителях свободного падения барабан смесителя после загрузки в него компонентов и воды приводится во вращение. Загруженные в барабан материалы, увлекаемые лопастями барабана, перемешиваются. В смесителях принудительного перемешивания помещен лопастный вал, при вращении которого масса перемешивается. Кроме того, к бетоносмесителям с принудительным перемешиванием относятся турбинные противоточные, в которых чаша вращается.

Размер бетоносмесителей определяется полезной емкостью смесительных барабанов, которая определяется по суммарному объему сухих материалов, загружаемых на один замес. Геометрический объем смесительного барабана превышает его полезную емкость в 3-4 раза. Во время перемешивания в смесительном барабане компонентов бетонной смеси мелкие ее части (цемент, песок) заполняют пустоты между зернами крупного заполнителя (гравий, щебень), и объем готовой смеси уменьшается по сравнению с суммой объемов загруженных составляющих. В настоящее время характеристики бетоносмесителей даются по объему готовой смеси.

В бетоносмесителях непрерывного действия барабан открыт с двух сторон. Подача материалов и выдача готовой смеси происходят непрерывно. Такие смесители с принудительным перемешиванием применяются при необходимости подавать бетонную смесь непрерывно как, например, при транспортировании ее бетононасосом.

Бетонную смесь приготовляют по законченной или расчлененной технологии. При законченной технологии в качестве продукции получают готовую бетонную смесь, при расчлененной – отдозированные составляющие – сухую бетонную смесь.

Основными техническими средствами для приготовления бетонной смеси являются расходные бункера с распределительными устройствами, дозаторы, бетоносмесители, системы внутренних транспортных средств и коммуникаций, раздаточный бункер.

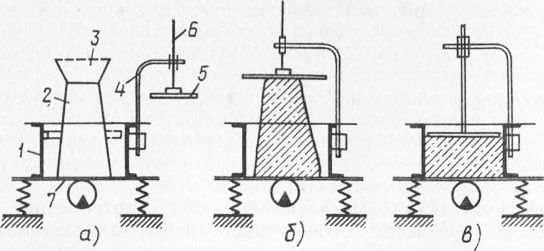

Технологическое оборудование компонуют по одноступенчатой (вертикальной) или двухступенчатой (партерной) схеме (рис. 13.1). Вертикальная схема характеризуется тем, что материальные элементы (цемент, заполнители) один раз поднимают на необходимую высоту, а затем под действием собственной массы они перемещаются по ходу технологического процесса. При двухступенчатой схеме составляющие бетонной смеси сначала поднимают в расходные бункера, затем они опускаются самотеком, проходят через дозаторы, попадают в общую приемную воронку и снова поднимаются вверх для загрузки в бетоносмеситель.

Рис. 13.1. Схемы компоновки бетоносмесительных установок:

а) одноступенчатая (вертикальная); б) двухступенчатая (партерная);

1 – конвейер склада заполнителей; 2 – конвейер подачи заполнителей в расходные бункера; 3, 9, 10 – поворотная, направляющая и распределительная воронки; 4 – расходные

бункера; 5 – труба пневмоподачи цемента; 6 – дозатор цемента; 7 – дозатор

заполнителей; 8 – дозатор воды; 11 – смеситель; 12 – раздаточный бункер (копильник); 13 – автобетоновоз; 14 –автоцементовоз; 15 – скиповый подъемник

Приготовление бетонных смесей, в зависимости от конкретных условий, должно осуществляться на бетонных заводах, бетоноприготовительных установках предприятий сборных железобетонных изделий, а также на приобъектных бетоноприготовительных установках. В случае удаленности объекта от места приготовления бетона на расстояние, не позволяющее транспортировать готовую бетонную смесь без необратимой потери качества, ее приготовление следует осуществлять в автобетоносмесителях, загруженных сухими отдозированными составляющими или высокомобильных бетоноприготовительных установках.

Выбор наиболее технологичного и экономичного варианта организации приготовления бетонных смесей должен быть сделан с учетом:

удаленности строительной площадки от пунктов приготовления бетонных смесей;

вида дорожного покрытия;

объема и интенсивности бетонных работ;

технологических возможностей используемого бетоносмесительного оборудования и др.

Районные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Это расстояние, называемое радиусом действия завода, зависит от технологических свойств цемента и местных дорожных условий. Районный завод обычно обслуживает стройки, находящиеся в радиусе действия до 25…30 км.

Районные заводы рассчитаны на выпуск 100…200 тыс. м 3 бетонной смеси в год. Технологическое оборудование скомпоновано по вертикальной схеме. Завод включает в себя бетоносмесительный цех, состоящий из одной, двух или трех бетоносмесительных установок (секций), каждая из которых рассчитана на самостоятельную работу. Подобные установки представляют собой сооружение башенного типа с металлическим каркасом, имеющим в плане форму прямоугольника, и примыкающей к нему наклонной галереей для ленточного конвейера.

Основными сборочными единицами установки (на примере односекционной бетоносмесительной установки с двумя бетоносмесителями производительностью 20 м 3 /ч) являются ленточный конвейер, поворотная воронка, элеватор, комплект дозаторов (цемента, заполнителей и воды), расходные бункера, приемная воронка, бетоносмесители и раздаточные бункера.

Заполнители четырех фракций подаются на четвертый этаж башни ленточным конвейером и с помощью поворотной воронки направляются в соответствующие отсеки бункеров. Цемент подается горизонтальным винтовым конвейером и элеватором и по распределительным желобам направляется в один из двух отсеков бункера в соответствии с маркой.

Указатели уровня, предусмотренные в отсеках бункеров, сигнализируют о наполнении их материалами. На третьем этаже башни размещено дозировочное отделение, в котором установлены два дозатора заполнителей, один дозатор цемента и два дозатора воды. Отдозированные материалы попадают в приемную воронку и далее в смесительные барабаны расположенные на втором этаже.

Управление дозаторами и смесителями ведется с пультов, расположенных соответственно на третьем и втором этажах. Готовая бетонная смесь из бетоносмесителей выгружается в раздаточные бункера.

Заводы готовят и сухие товарные смеси. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и приготовляют на объекте в бетоносмесителях или в процессе транспортирования в автобетоносмесителях. Районные заводы экономически оправданы, если в районе их действия гарантировано потребление продукции в течение 10…15 лет.

Приобъектные заводы обычно обслуживают одну крупную строительную площадку в течение 5…6 лет. Такие заводы выполняют сборно-разборными блочной конструкции, что делает возможным их перебазировку за 20…30 сут на трейлерах грузоподъемностью 20 т.

Построечные бетоносмесительные установки обслуживают одну строительную площадку или отдельный объект при месячной потребности в бетоне до 1,5 тыс. м 3 . Установки компонуют по партерной схеме (рис. 13.2).

Рис. 13.2. Схема инвентарной бетоносмесительной установки:

1 – стреловой скрепер; 2 – бункер для цемента; 3 – дозировочно-смесительный блок;

4 – скиповый подъемник; 5 – ковш загрузочного устройства;

6 – секторный склад заполнителей

В качестве построечных применяют также мобильные бетоносмесительные установки, которые смонтированы на специальном полуприцепе и имеют производительность до 20 м 3 /ч. Конструкция установок позволяет в течение смены приводить их в транспортное положение и перевозить на буксире на очередной объект. Использование таких установок особенно целесообразно на крупных рассредоточенных объектах, расположенных от бетонных заводов на расстояниях, превышающих технологически допустимые. Такие установки увеличивают гибкость системы централизованного обеспечения строек товарными бетонами.

Дата добавления: 2015-02-05 ; просмотров: 7260 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

НИИЖБ им. А. А. Гвоздева

НИЦ Строительство

Об институте

Входящий в качестве структурного подразделения в АО «НИЦ «Строительство» Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона — НИИЖБ им. А. А. Гвоздева — крупнейший в России специализированный институт строительной отрасли с богатыми научными традициями и собственными научными школами. Ведущий свою историю с 1927 года НИИЖБ им. А. А. Гвоздева сегодня занимает лидирующие позиции в строительной науке.

На протяжении многих лет ученые и инженеры НИИЖБ им. А. А. Гвоздева успешно работают над актуальными проблемами теории бетона и железобетона, долговечности и надежности бетонных и железобетонных конструкций, создают новые виды бетонов и арматуры, материалы для изготовления высококачественных бетонов, разрабатывают отвечающие современным требованиям строительства сборные и монолитные железобетонные конструкции, эффективные архитектурно-строительные системы, компьютерные методы проектирования бетонов, бетонных и железобетонных конструкций, технологии и оборудовании для их производства, а также координируют научно-исследовательские работы в этих областях.

Высокий научный потенциал и профессионализм сотрудников, современное приборное оснащение позволяют институту выполнять государственные заказы, задания федеральных и отраслевых научно-технических программ, участвовать в осуществлении важнейших общенациональных проектов, в том числе по развитию строительного комплекса Москвы и Московской области, оказывать научно-техническую помощь предприятиям стройиндустрии, строительным и проектным организациям.

Используя новейшие достижения отечественной и зарубежной науки, институт предлагает заказчикам широкий перечень услуг в рамках своих направлений деятельности.

Что такое бетонная смесь? Изучаем требования к раствору, его компоненты и правила транспортировки

Готовая бетонная смесь широко применяется в строительстве при изготовлении различных монолитных и сборных конструкций. Данный материал представляет собой однородную массу, состоящую из вяжущего вещества (цемент), крупнофракционных и мелкофракционных заполнителей (щебень, песок), воды, а также различных добавок, улучшающих те или иные свойства бетона.

Требования к раствору

В каждом отдельном случае проводится тщательный расчет компонентов, который должен соблюдаться при составлении пропорций. Очень важным фактором для производства качественного раствора является правильное водоцементное соотношение.

Даже незначительное нарушение технологии приготовления цементного раствора может привести к производственному браку, который негативно отразится на будущей постройке. Качественные бетонные смеси должны соответствовать всем требованиям ГОСТа 7473—2010, в которые включены:

- состав;

- технические условия по изготовлению;

- входной контроль качества компонентов и готового раствора;

- хранение и транспортировка бетонных смесей.

Характеристики материала

Учитывая то, что на бетон возлагаются сложные функции, требующие повышенной безопасности, к его качеству применяется ряд требований, включая точный расчет ингредиентов и соблюдение технологии приготовления, которые регламентируют технические условия.

Классификация

В зависимости от типа раствора строительный состав разделяется на смеси тяжелого (БСТБ), легкого (БСЛБ) и мелкозернистого (БСМБ) бетона. Согласно показателям удобоукладываемости, материал делят на группы:

Бетонная смесь в каждой из групп получает свою маркировку в зависимости от подбора компонентов и их количества, также она обязательно маркируется на предмет морозостойкости, водонепроницаемости и прочности на сжатие. Все эти параметры должны быть указаны в сопроводительных документах на каждую товарную партию.

Технологические показатели

В промышленных масштабах подбор компонентов и расчет их количества зависит от заданного состава или заданного качества, указанного в документах на поставку. Согласно ГОСТу, к смесям применяются следующие характеристики:

- удобоукладываемость;

- показатели средней плотности;

- степень расслаиваемости;

- пористость;

- температурные показатели;

- сохранение свойств;

- объем воздуха в составе.

Транспортировка бетонных смесей должна выполняться с условием сохранения всех необходимых свойств, а их значения по плотности, расслаиванию и т.д. могут незначительно отклоняться от нормы в допустимых пределах.

Марка бетона, заявленная в документах, должна быть сохранена от момента выпуска материала до его укладки на строительном объекте.

Компоненты

Существуют основные рецепты, которыми руководствуются на производстве, регулируя состав бетонной смеси. К качеству исходных материалов, добавляемых в раствор, на заводе обязательно применяется входной контроль. В ходе проверки устанавливают соответствие ингредиентов тем параметрам, которые заявлены в документации, а также контролируют технологический регламент или карту подбора состава материала.

Вид и целевое назначение бетона полностью зависит от подбора компонентов и их соотношения между собой. Обязательными ингредиентами, которые входят в состав бетонных смесей являются:

В некоторых случаях для придания раствору дополнительных характеристик прибегают к применению различных пластификаторов.

К основному компоненту – цементу, выдвигается ряд требований, которые позволяют соблюдать оптимальную морозостойкость, водонепроницаемость, прочность и противостояние химическим веществам.

Расчет его количества проводится исходя из характера и целевого назначения будущей конструкции, которая будет вылита из бетона. К примеру, для замешивания самого популярного раствора М250 потребуется цемент марки М400.

Качественная бетонная смесь предполагает использование речного песка, который не содержит глинистых вкраплений. Еще одним преимуществом песка такого происхождения является одинаковый размер крупинок.

Карьерный (овражный) песок уступает рассмотренному варианту по многим параметрам. Он содержит глину, землю, а его структура неоднородна, поэтому и цена ниже речного. Перед использованием овражный материал нуждается в просеивании, иначе никто не даст гарантий, чего можно ожидать после замешивания раствора.

Также в состав бетонных смесей в качестве наполнителя обязательно входит щебень. Нужно брать в расчет тот фактор, что для достижения оптимального результата рекомендуется применять камень разных фракций, благодаря чему можно добиться лучшего заполнения пустот. В противном случае существенно увеличится расход самого дорогого компонента – цемента, что приведет к удорожанию материала. В строительстве используется несколько видов щебня:

Первый образец подходит для легких бетонов, так как он отличается слабыми показателями прочности и морозостойкости. Гравийный камень чаще всего добавляют в бетон до марки М450 и используют в частном строительстве, а самый крепкий – гранитный, применяется при проведении дорожных работ.

Отдельные технические условия предусматривают наличие в бетонной смеси различных добавок, с помощью которых можно улучшить показатели раствора. В большинстве случаев они придают бетону пластичность и упрощают процесс его укладки. Существуют компоненты, благодаря которым удается уменьшить поглощение влаги и улучшить адгезию.

Иногда с помощью реагентов регулируют время и степень схватывания, что весьма действенно в том случае, когда планируется транспортирование бетонной смеси на дальнее расстояние. Расчет пропорций в данном случае производится по специально разработанной инструкции.

Одним из важнейших параметров в приготовлении качественного раствора для заливки несущих конструкций является водоцементное соотношение бетона, так как правильный расчет непосредственно влияет на прочность материала. В процессе замеса необходимо учитывать степень влажности песка. На практике за основу берется коэффициент соотношения воды и цемента в пределах 0,3-0,5.

Как говорилось ранее, перед смешиванием бетонной массы все компоненты должны проходить входной контроль. В процессе приготовления раствора также оцениваются технологические свойства бетонной смеси. Консистенция готового материала зависит от его состава и определяется параметрами подвижности и жесткости продукта при помощи стандартного конуса и вискозиметра.

Расчет соотношения компонентов обычно проводят по следующей пропорции: на 1м3 готового материала – 1:0,41:2,03:2,03 (цемент : вода : песок : щебень). Формула приведена для цемента марки М400, речного песка и гранитного щебня фракцией 5 – 20 мм, при этом объемный вес бетона составляет 2350 кг/м3.

Транспортировку бетонных смесей на строительный объект осуществляют на специализированной технике, предназначенной для данного вида перевозок. Согласно технологическим правилам жесткие растворы можно перевозить на самосвалах. Продолжительность транспортировки не должна превышать установленного времени, отведенного на сохранение свойств материала.

Расчет допустимого времени в пути проводится по установленной схеме. Во время перевозки запрещено добавление каких-либо компонентов в раствор. В случае несоблюдения этого правила нарушается водоцементное соотношение готовой массы, что неизбежно приведет к потере свойств бетонных смесей.

На месте выгрузки восстановление удобоукладываемости проводится службой контроля заказчика. Изготовитель, который проводил расчет компонентов и занимался производством бетона, должен предоставить гарантии качества продукции в виде протоколов установленного образца. Если бетонная смесь готовилась непосредственно на строительном объекте для собственного использования, ответственность за правильный расчет соотношения наполнителей и их качество ложится на ее производителя.

Технологические свойства бетонной смеси

Качество бетонных работ и производительность труда во многом определяются технологическими свойствами бетонной смеси. К ним относятся: удобоукладываемость — способность смеси растекаться под действием силы тяжести, легко укладываться в опалубку, заполнять заданную форму и связность — способность сохранять свою однородность при транспортировании, погрузке, выгрузке, укладке и уплотнении. Эти свойства определяются составом смеси.

Основным фактором, влияющим на удобоукладываемость бетонной смеси, является количество воды, израсходованное на ее приготовление. Это связано с тем, что от расхода воды зависит вязкость смеси в целом. На практике удобоукладываемость оценивают показателем подвижности или жесткости бетонной смеси.

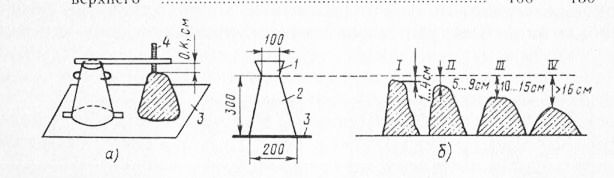

Определяют подвижность с помощью эталонного конуса (рис. 1), размеры которого зависят от крупности заполнителя: Конус усеченный, открытый сверху и снизу. Выполняют его из листовой стали толщиной 1 мм. Внутреннюю поверхность конуса и поддон перед испытанием смачивают водой, затем конус устанавливают на поддон и заполняют бетонной смесью (через воронку) в три слоя, каждый одинаковой высоты. Каждый слой смеси уплотняют штыкованием металлическим стержнем 25 раз. Конус во время наполнения и штыкования плотно прижимают к поддону.

После уплотнения бетонной смеси воронку снимают и избыток смеси срезают кельмой вровень с верхними краями конуса. Конус плавно снимают с отформованной бетонной смеси и устанавливают рядом с ней. Затем определяют осадку конуса бетонной смеси: укладывают металлическую линейку ребром на верх конуса и измеряют расстояние от нижней грани линейки до верха бетонной смеси.

Бетонные смеси с осадкой конуса 4 см и менее называют малоподвижными, 5…9 см — подвижными, 10…15 см — пластичными, с осадкой более 16 см — литыми.

Смесь с осадкой конуса, равной нулю, не обладает подвижностью, и ее технологические свойства характеризуют показателем жесткости.

Жесткость бетонной смеси характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости (рис. 2).

Прибор плотно закрепляют на виброплощадке. Затем в кольцо помещают эталонный конус с воронкой. Конус специальным кольцом-держателем закрепляют в приборе и заполняют в три слоя бетонной смесью, уплотняя каждый слой штыкованием. Затем конус снимают, поворачивают штатив 4 так, чтобы диск установился на поверхности бетонной смеси. По периметру диска расположены шесть отверстий. Включают одновременно виброплощадку и секундомер.

Вибрируют до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В тот момент выключают секундомер и виброплощадку. Время в секундах с начала вибрации до выделения цементного теста характеризует жесткость бетонной смеси. Жесткость определяют дважды. Общее время испытаний не должно превышать 15 мин.

В испытаниях используют стандартную лабораторную виброплощадку с частотой колебаний 50 Гц и амплитудой 0,5 мм. Допускается измерять жесткость бетонной смеси другими приборами и средствам, например в формах для изготовления бетонных образцов размером 200X200X200 мм. Форму закрепляют на виброплощадке, вставляют эталонный конус, заполняют его бетонной смесью, которую послойно штыкуют. Затем конус осторожно снимают и одновременно включают виброплощадку и секундомер. Вибрируют до тех пор, пока поверхность бетонной смеси не станет горизонтальной и не заполнит все углы формы. В этом случае для оценки показателя жесткости применяют переводной коэффициент 0,7.

Для получения бетона требуемой прочности соблюдают заданные состав и водоцементное отношение. Снижение расхода воды приводит к заметному повышению жесткости бетонной смеси. Жесткие бетоны при хорошем уплотнении обладают большей прочностью, чем подвижные, при одном и том же расходе цемента. Применение жестких бетонов позволяет экономить 10…20% цемента, но для их уплотнения требуются дополнительные усилия и время. Как правило, такие смеси используют для изготовления изделий сборного железобетона, которые формуют на виброплощадках.

По жесткости различают смеси: особо жесткие (Ж4) — с показателем жесткости более 31 с; повышенно жесткие (ЖЗ) — 21…30 с; жесткие— (Ж2) — 11…20 с; умеренно жесткие (Ж1) — 5…10 с.

Подвижность бетонной смеси возрастает с увеличением крупности зерен заполнителя. Это объясняется увеличением толщины прослойки цементного теста между зернами и снижением удельной поверхности заполнителя, что приводит к уменьшению количества воды для его смачивания.

Подвижность смеси зависит также от соотношения в ней объемов песка и щебня. Наилучшая удобоукладываемость достигается при оптимальном соотношении песка и крупного заполнителя. Отклонение в ту или другую сторону приводит к ухудшению технологических свойств. Например, при превышении песка сверх оптимальных значений наблюдаются снижение подвижности и повышение жесткости смеси.

На удобоукладываемость значительно влияют чистота заполнителя и вид цемента. Примеси пылеватых, глинистых и илистых частиц требуют большего расхода воды на смачивание, что снижает удобоукладываемость. При одинаковом водоцементном отношении более подвижна смесь, в которой использован цемент с меньшей водопотребностью. Например, бетонная смесь на пуц-цолановом портландцементе менее подвижна, чем бетонная смесь того же состава на портландцементе.

Подвижность смесей можно повышать введением пластифицирующих добавок. Эффективно используют пластификаторы, которые значительно повышают подвижность и снижают водо-потребность смесей.

Производство бетона — технология

При производстве бетона технология, а точнее точное ее соблюдение, является основой для получения качественного продукта. Так как существует несколько видов бетона, то и способы приготовления будут отличаться.

Производство бетона и технологический процесс

- Процесс производства начинается с подбора состава. Обязательно учитывается тип бетона, который нужно получить на выходе. Он должен отвечать требованиям морозостойкости, плотности, подвижности, водонепроницаемости. Так же рассчитывают правильное соотношение компонентов.

- Далее происходит загрузка ингредиентов в бетоносмесители и тщательное перемешивание.

- Следующий этап — транспортировка на объект. Перевозка смесей осуществляется только специальной техникой.

Технология производства тяжелого бетона

Тяжелый бетон — материал повышенной плотности, который используется в строительстве мостов, хранилищ, монолитных фундаментов. Для его изготовления берут прочные наполнители (гранитный или гравийный щебень), песок, цемент и химические добавки, повышающие его полезные свойства.

Все компоненты, очищенные от ненужных примесей, загружают в бетоносмеситель и тщательно перемешивают. На выходе смесь должна соответствовать ГОСТу. Крупные заводы имеют свою собственную лабораторию для контроля качества.

Технология производства ячеистого бетона

Ячеистый бетон отличается по составу и способу приготовления от обычных растворов. Это пористый и легкий материал. Достичь пористости можно разными способами. При производстве газобетона, в смесь из цемента, извести, песка и воды добавляют алюминиевую пасту. Она вступает в реакцию с известью и образует водород. Таким образом, происходит вспучивание материала. Пенобетон делают по другой технологии. Поры получают при введении в раствор специального пенообразователя.

Технология производства монолитного бетона

Монолитный бетон используется при возведении домов. Это достаточно новый вид строительства. Смысл заключается в следующем: в опалубку помещают каркас из арматуры и заливают его готовой бетонной смесью, состоящей из песка, цемента, воды и щебня. Такой способ удобен и менее затратен, так как сокращает расходы на технику и позволяет осуществлять все работы непосредственно на объекте.

Прозрачный бетон технология производства

Технология приготовления этого вида бетона существенно отличается от замешивания стандартной смеси. В специальный короб заливают часть мелкозернистого раствора бетона. Вторым слоем укладывают специальное стекловолокно и немного утапливают его в раствор. Чередование слоев происходит до заполнения короба. Во время приготовления каждому слою дают время схватиться. После высыхания плиту шлифуют и полируют.

Прозрачный бетон — это современный, прочный материал. Он имеет привлекательный внешний вид и способность пропускать солнечный свет.

Компания «НИКС-К» предлагает купить товарный бетон по низким ценам от производителя. Мы на рынке с 2002 года и успешно сотрудничаем с крупными предприятиями.

В Луизианском Технологическом Университете создан чистый в экологическом отношении бетон

Эрез Элоуче выразил надежду, что демонстрация геополимерного бетона на столь популярной выставке, позволит познакомить широкую общественность с этим новым направлением строительной отрасли.

В настоящий момент Э. Элоуче возглавляет группу ученых, проводящих разработку вяжущих строительных материалов, для которых планируется использовать отходы производства. По мнению разработчиков, геополимерные материалы нового поколения будут во много раз устойчивее к повреждениям, чем привычный портландцемент.

На протяжении последних лет довольно активно проводятся различные эксперименты и изыскания в области получения новых видов бетона. Предпосылками для поиска новых рецептов являются довольно высокая стоимость цемента, сложность его производства и т.д. Некоторые эксперименты уже позволили добиться довольно таки неплохих результатов. Уже на сегодняшний день существуют готовые рабочие рецептуры, по которым можно осуществлять серийное производство бетона без использования цемента. А сколько открытий ещё не сделано.

Технологический регламент производства бетонных смесей

Тему просмотрели 9916 раз, в теме 1 сообщений.

Уважаемые участники форума!

Прошу Вас объяснить, что такое “Технологический регламент производства бетонных смесей”, какой орган его разрабатывает, является ли этот документ обязательным для производства товарных бетонов и растворов, где описаны требования к его составлению и т.д.

Заодно хочу задать и следующий вопрос. В соответсвтии с ГОСТ 27006-86 ПРАВИЛА ПОДБОРА СОСТАВА п.1.6 Подбор состава бетона должен выполняться лабораторией предприятия-изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия

Что делать, если лаобратория бетонного узла имеет необходимое обрудование, но не имеет свидетельства об аттестации? (Данный вопрос уже затрагивала ТаТа в нашей переписке) Имеет ли такая лаборатория право на назначение рабочих составов.

Платить за разработку нового номинального состава независимым лабораториям в связи со сменой химдобавки, поставщика сырья, цемента считаю дороги и долго.

Как эти вопросы решаются на предприятиях Украины и России?

Заранее благодарю всех за участие

Технологические швы бетонирования

Рабочие швы при бетонировании – необходимость и правила их грамотного устройства

При создании бетонных элементов оптимальной является укладка смеси на полный объём установленной опалубки. Однако существует технология, которая позволяет производить укладку бетонной смеси послойно. При этом наполнение опалубочного ограждения наполняют следующим слоем до схватывания предыдущего. При таком рабочем режиме прочность бетонного монолита не снижается.

Внимание! Если бетонирование в объёме одной опалубочной формы ведётся с длительными перерывами, которые приводят к застыванию предыдущего слоя, то закладка следующего должна же вестись с соблюдением ряда особых технологических требований. Их цель – снизить отрицательное влияние рабочего шва, находящегося между старым твёрдым и новым жидким бетоном, на прочность бетонного элемента.

Причины образования рабочих швов

Рабочие швы иначе называются холодными, строительными или швами бетонирования. Получение качественных рабочих швов требует знания тонкостей технологии бетонирования и жёсткого её выполнения.

Существует несколько причин образования швов бетонирования – организационного, конструктивного и технологического характера. Способы их преодоления:

- устранение простоев;

- увеличение количества используемой техники;

- повышение грузоподъёмности лесов.

Однако полностью избежать образования холодных швов очень сложно, особенно при строительстве конструктивно сложных сооружений, которые создаются по технологии отдельных связываемых блоков.

В каких случаях допускается устройство холодных швов

Швы бетонирования представляют собой ослабленное место в бетонной конструкции, поэтому их можно устраивать только на тех участках, где границы старого и нового бетона не оказывают отрицательного влияния на общую прочность конструкции.

Холодные швы можно устраивать при бетонировании:

- Колонн. В данном случае стыки располагают на уровне низа прогонов, подкрановых консолей, балок, верха подкрановых балок, верха фундамента.

- Балок значительных размеров, которые монолитно соединяют с плитами. Швы должны находиться на 20-30 мм ниже линии нижней поверхности плиты.

- Плоских плит. Сочленение старого и нового бетона может располагаться на любом участке параллельно меньшему сечению плиты.

- Ребристых перекрытий. Если бетонирование производят параллельно второстепенным балкам, то холодный шов допустим в средней трети балок. При бетонировании, которое производится параллельно главным балкам – на участке двух средних четвертей пролётов плит и балок.

- Отдельных балок. В данном случае, если бетонирование проводят параллельно главным балкам и прогонам, швы могут находиться в средней части пролёта балок, в двух средних четвертях пролёта прогонов и плит.

- Массивов, сводов, арок, мостов, бункеров и прочих сложных в исполнении инженерных конструкций. Швы устраивают на участках, оговоренных проектом.

Внимание! Рабочие швы бетонирования должны располагаться горизонтально, при этом выбор места их устройства должен производиться с учётом внешнего облика здания. Точное определение мест швов осуществляется с использованием проектной документации и СНиП.

Способы получения качественных рабочих швов бетонирования

Помимо регламентации мест расположения холодных швов существует ещё несколько правил, выполнение которых даёт возможность сохранить достаточную прочность конструкции со швами:

- Если перерыв в бетонных работах составляет более двух часов, то возобновлять работы следует после того как предыдущий слой достигнет прочности 1,5 МПа.

Внимание! Данная мера предосторожности позволит сохранить структуру старого слоя.

- При этом обязательно необходимо очистить механическим способом отвердевшие поверхности от цементных плёнок. Очистку производят металлической щёткой, фрезерованием, пескоструйной обработкой. После такой механообработки поверхность необходимо промыть воздушной струёй или водой под давлением.

- Если необходимо увеличить период схватывания слоёв, то при производстве бетона применяют пластификаторы – замедлители затвердевания.

Совет! Применять в качестве замедлителя сульфитно-дрожжевую бражку допускается только в летний период года и не рекомендуется к использованию в остальные сезоны.

- Достичь большего сцепления позволяет обработка затвердевшего бетона грунтовочными, клеевыми и битумными составами.

- Для бетонных работ в высотном домостроении могут применяться технологические швы бетонирования с использованием специальных приёмов армирования. Они предусматривают применение одной или нескольких сеток различного типа или двухсторонних шпонок из оцинкованной стали.

Существуют также иные типы швов, предусматриваемые проектной документацией и предназначенные для предотвращения критических напряжений в бетонных элементах. Такие швы называются температурными или деформационными – расширения, сжатия, коробления. Температурные швы нарезают алмазным диском по затвердевшему бетону. После предварительной подготовки швы заполняют эластичными компенсационными составами на различных основах. Роль компенсаторов могут выполнять резиновые шнуры, полимеры, мастики. Основное качество всех этих материалов – способность к лёгкому деформированию.

Обеспечение высокого качества и эффективности работ при возведении тоннелей из монолитного бетона Текст научной статьи по специальности «Строительство. Архитектура»

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Гинзбург Александр Владимирович

Изложена значимость разработки технологических регламентов при возведении тоннелей и метрополитенов, показан порядок их разработки, предложены новые эффективные материалы и технологии, показаны параметры технологических процессов и установлена последовательность выполнения различных видов работ, отражены особенности производственных процессов в условиях круглогодичного строительства, показана значимость теплофизических расчетов твердеющего бетона , эффективность применения самоуплотняющихся бетонов и способы обеспечения высокого качества работ с учетом предупреждения трещинообразования в бетоне .

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Гинзбург Александр Владимирович,

Ensuring high quality and efficiency of the worksin the process of constructing the tunnels of in-situ concrete

In the article the author describes the importance of the technological regulations development in the process of constructing various transport constructions: tunnels , subways, bridges and other important objects. In the article the peculiarities of the technological regulations development are fully taken into account; the dependence of the depth of their development and the quality of the concrete constructions, as well as the speed of the objects of transport infrastructure construction, including the examples of building the road tunnels in Moscow. The course of their development is shown with account for the main provisions, which should be included in technological regulations in order to ensure the most complete coverage of the issues arising in engineering, laboratory and Supervisory structure in the process of performing the works. The author proposes new effective materials and technologies of works. In particular, sufficient attention is paid to self-compacting concrete — a new type of concrete , which is able to flow and compact under its own weight, completely filling the formwork even in case of dense reinforcement, while maintaining the homogeneity and having no seals. The application experience of concrete self-sealing in the construction of the metro showed that labor costs for the concrete mixture sealing were 5-6 times reduced, and the speed of laying the concrete increased 2-3 times. When laying self-compacting concrete high-quality surfaces are formed, which do not require additional costs to bring them to the design parameters. In addition, the work shows the parameters of the technological processes and sets various types of works sequence: the article describes the features of formwork , placement and curing of the concrete in terms of year-round construction, shows the importance of thermo physical calculations of concrete hardening and the efficiency of using self-sealing concrete . Sufficient attention is also paid to the methods of quality assurance and to the methods of preventing cracking of various structural elements of a construction, as well as to the safety requirements and ensuring proper protection of the environment.

Текст научной работы на тему «Обеспечение высокого качества и эффективности работ при возведении тоннелей из монолитного бетона»

ТЕХНОЛОГИЯ СТРОИТЕЛЬНЫХ ПРОЦЕССОВ. МЕХАНИЗМЫ И ОБОРУДОВАНИЕ

ОБЕСПЕЧЕНИЕ ВЫСОКОГО КАЧЕСТВА И ЭФФЕКТИВНОСТИ РАБОТ ПРИ ВОЗВЕДЕНИИ ТОННЕЛЕЙ ИЗ МОНОЛИТНОГО БЕТОНА

Изложена значимость разработки технологических регламентов при возведении тоннелей и метрополитенов, показан порядок их разработки, предложены новые эффективные материалы и технологии, показаны параметры технологических процессов и установлена последовательность выполнения различных видов работ, отражены особенности производственных процессов в условиях круглогодичного строительства, показана значимость теплофизических расчетов твердеющего бетона, эффективность применения самоуплотняющихся бетонов и способы обеспечения высокого качества работ с учетом предупреждения трещинообразования в бетоне.

Ключевые слова: тоннели, метро, технологический регламент, качество бетона, бетон, опалубка, бетонирование, самоуплотняющиеся бетоны, выдерживание бетона.

ООО «НПО «Космос» уже более 20 лет реализует самые современные идеи по реконструкции и строительству объектов транспортной инфраструктуры в г. Москве. При его непосредственном участии возводились Лефортовский, Ходынский, Сущевский тоннели, а также многоуровневая транспортная развязка, состоящая из трех тоннелей: Ленинградского, Волоколамского и Алабяно-Балтийского в районе станции метро «Сокол» и другие значимые объекты.

Обобщение практического опыта производства работ показывает, что высокое качество и эффективность бетонных работ могут быть обеспечены только при комплексном подходе к решению этого вопроса. Данный подход закладывается уже на стадии проектирования объектов. Правильный выбор конструктивных решений объектов, материалов и методов организации строительства в значительной мере предопределяет решение вопросов эффективности производства работ. Вместе с этим требуется создать предпосылки для обеспечения качества и эффективности работ непосредственно в ходе строительства. Этому в значительной мере содействуют разрабатываемые для каждого объекта технологические регламенты на производство основных видов работ при строительстве сооружения. Наличие технологических регламентов на ответственных объектах является обязательным условием производства работ.

Вместе с тем, к сожалению, в настоящее время торги на производство строительно-монтажных работ при строительстве ответственных сооружений может выиграть организация, не имеющая должного опыта строительства и тем более опыта производства работ, к качеству выполнения которых предъяв-

ляются особые требования. При этом Ростехнадзор требует, чтобы при строительстве упомянутых объектов разрабатывались технологические регламенты, в которых должны излагаться требования к материалам и технологии производства работ. Формальный подход некоторых организаций к этому вопросу приводит к снижению качества, а иногда и к браку, появлению различных дефектов, в т.ч. трещин, снижению несущей способности конструкций и пр. Следует еще раз отметить необходимые составляющие технологических регламентов.

В технологическом регламенте указываются параметры технологического процесса для каждого объекта отдельно. Безусловно, эти параметры должны находиться в зоне требований нормативных документов, они уточняют требования применительно к технологии и параметрам конструктивных элементов, непосредственно связанных с конкретными условиями строительства. Нельзя без критического подхода переносить требования технологического регламента с одного объекта на другой, где могут быть иные условия строительства, другая последовательность работ и т.п. Такой непродуманный перенос зачастую приводит к непоправимым последствиям с позиции обеспечения качества работ.

В общем случае технологические регламенты должны содержать следующие разделы: введение; общие положения; конструктивные особенности объекта; описание технологии предполагаемых бетонных работ, их последовательности; требования к бетону и бетонной смеси, технологической оснастке и оборудованию; требования к технологическим укрытиям, подготовительным, опалубочным и арматурным (и при необходимости, сварочным) работам; методы предупреждения трещинообразования в бетоне; разбивка конструктивных элементов на захватки и блоки бетонирования; порядок бетонирования конструктивных элементов сооружения. При особых конструктивных решениях, например при строительстве тоннелей, могут быть добавлены разделы по бетонированию фундаментов подпорных стен рамп, бетонированию распорных балок, конструктивных элементов порталов, лестничных маршей, пешеходных переходов и т.п. В отдельные разделы следует выделять порядок укладки и подачи бетона, порядок бетонирования конструктивных элементов тоннеля при его прохождении под другим тоннелем, особенности бетонирования наклонных конструктивных элементов. Существенное внимание должно быть уделено параметрам выдерживания бетона и уходу за ним, особенно при производстве бетонных работ в холодный период года [1] и в жаркие летние дни [2]. Должное внимание следует уделять методам контроля качества работ, охране труда и технике безопасности при производстве работ, а также охране окружающей среды. Для обеспечения высокого качества работ и эффективного ухода за бетоном в регламенте необходимо иметь графики изменения температур и прочности твердеющего бетона конструктивных элементов при различных условиях его выдерживания и начальных температурах уложенной бетонной смеси, позволяющие прогнозировать протекание технологического процесса.

К примеру, при строительстве тоннелей в районе метро «Сокол» технологические регламенты разрабатывались, в основном, ОАО ЦНИИС, имеющим большой опыт работы по данному вопросу, а также опыт по предупреждению

трещинообразования в бетоне от температурных воздействий, проведению те-плофизических расчетов и работ по доведению забетонированных конструкций до требуемых параметров. В последние годы здесь же проведены серьезные исследования по ремонту бетонных и железобетонных конструкций с использованием самых современных технологий, в т.ч. с учетом обеспечения совместимости материалов. Ниже приводится более подробное описание состава и особенностей разработки разделов технологических регламентов.

Во введении отражаются вопросы, которым уделяется особое внимание, и указываются разработчики регламента. В общих положениях приводится характеристика объекта в целом и описание отдельных конструктивных элементов. Здесь же излагается последовательность выполнения работ, отражаются ответственные за качество выполняемых работ лица, указываются основные требования к работе строительной лаборатории, обеспечивающей контроль качества работ. При строительстве инженерных объектов повышенной сложности технология производства работ может быть выделена в отдельную главу, в которой могут быть достаточно подробно изложены особенности технологического процесса.

Важное место в технологическом регламенте следует уделить требованиям к применяемым материалам. При использовании существующих технологий возведения тоннелей из монолитного бетона в качестве материалов обычно используют вибрационные бетоны класса В25, В30 и В40, имеющие морозостойкость (в основном) F200, F300 и F300 (в солях) и бетонные смеси с подвижностью П3 и П4.

Применение вибрационных бетонных смесей требует затрат на уплотнение бетона и значительного времени на их укладку, поэтому существенно повысить эффективность бетонных работ можно при применении самоуплотняющихся бетонов. Опыт их применения в транспортном строительстве изложен в [3]. Под самоуплотняющимися бетонами (СУБ) понимают бетоны, способные течь и уплотняться под действием собственного веса, полностью заполняя опалубку, даже при наличии густого армирования, сохраняя при этом гомогенность и не требуя какого-либо уплотнения.

В настоящее время применяются два вида СУБ: бетоны, приготовленные с использованием тонко измельченных дисперсных материалов природного или техногенного происхождения (микрокремнезем, зола уноса, измельченный гранулированный шлак и т.п.), добавляемых в бетонную смесь для придания специальных свойств, и смарт-динамические бетоны — СУБ, которые не содержат в своем составе минеральные добавки (наполнители), а вместо них в состав бетонной смеси вводится дополнительная химическая добавка — модификатор вязкости. При изготовлении СУБ используют химические добавки. Наибольшее распространение получили добавки на основе эфиров по-ликарбоксилатов. Достоинством этих добавок является то, что они могут использоваться как при изготовлении вибрационных, так и самоуплотняющихся бетонов.

Первые добавки на основе эфиров поликарбоксилатов были применены в Японии в начале 1980-х гг., а в середине 1990-х гг. они начали применяться в Европе. В России применение СУБ началось практически после 2000 г. В част-

ности, в тоннелестроении применение СУБ началось только с 2009 г. [3] после проведения исследований, выполненных в ОАО ЦНИИС, при строительстве станции метро в Нижнем Новгороде, где СУБ использовали для бетонирования стен, колонн и перекрытий платформы. Выполненные на этом этапе исследования показали, что при строительстве тоннелей СУБ целесообразно использовать при возведении конструктивных элементов, имеющих малые уклоны. В противном случае требуется проводить мероприятия, препятствующие вытеканию бетона из конструкции. Опыт применения СУБ при строительстве метро в Нижнем Новгороде показал, что затраты труда на уплотнение бетонной смеси уменьшаются в 5-6 раз, а скорость укладки бетона увеличивается в 2-3 раза. При укладке СУБ образуются высококачественные поверхности бетона, не требующие дополнительных затрат на доведение их до проектных параметров.

В ООО «НПО «Космос» применение СУБ осуществлено при строительстве Алабяно-Балтийского тоннеля, прокладываемого под ранее возведенными автодорожными тоннелями и тоннелем метрополитена [3]. На начальном этапе строительства предполагалось осуществить напорное бетонирование конструктивных элементов тоннеля, так как вибрационные работы выполнять не представлялось возможным из-за малых расстояний между перекрытием возводимых тоннелей и нижней поверхностью лотков ранее возведенных тоннелей. По предложению ОАО ЦНИИС и разработанному там же технологическому регламенту для выполнения этой работы был использован СУБ по рецептуре, разработанной ОАО НИИЖБ. Применение СУБ на этом объекте показало целесообразность их более широкого использования как ввиду снижения трудоемкости работ, сокращения сроков строительства, так и ввиду получения высокого качества. Следует отметить, что легко обеспечить получение высокопрочного бетона из СУБ, что расширяет границы их применения.

Конечно же, использовать СУБ без проведения дополнительных исследований нельзя. Требуется определить физико-механические характеристики бетона и бетонной смеси, влияющие на качество возводимой конструкции [4], провести обучение инженерно-технического персонала применению бетона, ознакомиться с техническими условиями1 и со стандартами предприятий по применению СУБ2, а также руководством по применению СУБ3. При применении СУБ повышаются требования к опалубке, к транспортировке и в некоторых случаях к укладке бетона. Однако некоторые повышенные требования к производству работ и повышение стоимости СУБ не мешают повысить в целом технико-экономическую целесообразность применения СУБ при возведении транспортных сооружений, например, пролетных строений мостов и мостовых балок. Для этих целей можно использовать как традиционные суперпласти-

1 ТУ 5745-001-01386148—2010. Самоуплотняющиеся бетонные смеси для бетонов мостовых и тоннельных конструкций классов В30, В35, В40, В45 и В50, приготовленные с использованием добавок на основе поликарбоксилатов. М., 2010. 50 с.

2 СТО-70386662-306—2012. Применение добавок на основе поликарбоксилатов производства концерна BASF при изготовлении вибрационных и самоуплотняющихся бетонов. М., 2012. 56 с.

3 Руководство по применению самоуплотняющихся смесей в мостостроении (изготовление, транспортирование, укладка и выдерживание). М., 2010. 50 с.

фикаторы, воздухововлекающие добавки, так и добавки на основе эфиров по-ликарбоксилатов. При выборе материалов важно обратить особое внимание на применение химических добавок для бетонных смесей, обеспечивающих как удобство применения бетонных смесей, так и высокую водонепроницаемость и морозостойкость бетона.

Правильная разбивка конструктивных элементов тоннелей на захватки и блоки бетонирования является одним из важнейших требований по обеспечению высокого качества работ и, в первую очередь, по предупреждению тре-щинообразования от температурных воздействий при твердении бетона. В зависимости от проектных решений тоннели могут быть одноярусными, двухъярусными и многоярусными. Кроме того, тоннели имеют рамповые участки и порталы. Рамповые участки тоннелей обычно возводятся по высоте за две или три захватки. Первая захватка — это лоток тоннеля. Вторая захватка — это стены рампы высотой в основном до 5 м. Третья захватка — это стены рампы выше 5 м или специальные сооружения на стенах тоннеля. В закрытых тоннелях третьей захваткой может быть перекрытие тоннеля, четвертой захваткой — стены второго яруса тоннеля, пятой захваткой — перекрытия второго яруса тоннеля и т.д. Аналогично на захватки разбиваются внутренние конструктивные элементы тоннеля, например, лестничные марши, перегородки и др. Пример разбивки тоннеля на рис. 1.

Рис. 1. Разбивка тоннеля, возводимого на ул. Народного ополчения в г. Москве, на захватки по высоте

Особое внимание следует уделять разбивке конструктивных элементов тоннеля по длине [5]. Нормативными документами установлено, что расстояние между постоянными температурно-деформационными швами в тоннеле не должно превышать 40 м. Размер блока бетонирования назначается с учетом его защемления в окружающее пространство и грунт, величины разогрева от экзотермии цемента, конструктивных особенностей поверхности и т.д.

На основании проведенных исследований и опыта строительства установлено, что для защемленного с четырех или трех сторон блока размер его бетонирования не должен превышать 15 м, а при укладке на основание с температурой 5. 10 °С при температуре укладываемой бетонной смеси не более 10 °С — 17 м. При более высоких температурах бетонной смеси размер блока бетонирования должен уменьшиться. При температуре основания, превышающей температуру укладываемой бетонной смеси на 8.10 °С, размер блока бетонирования может быть увеличен. Размер блока бетонирования в таких случаях определяется на основании теплофизических расчетов. ОАО ЦНИИС, например, определил условия бетонирования блоков повышенной длины при строительстве Лефортовского тоннеля в районе Танкового проезда в г. Москве, что позволило забетонировать блоки стен длиной по 38 м и резко сократить сроки строительства. Блоки повышенной длины также возводились при реконструкции Ленинградского тоннеля в г. Москве. Опыт этого строительства может быть использован и на других объектах. Однако неграмотное использование этого опыта при отсутствии должного контроля на стройке может привести к массовому появлению трещин. В регламенте следует указать последовательность бетонирования блоков. Блоки стен тоннеля и перекрытий можно бетонировать последовательно или через один, когда каждый последующий блок бетонируют после разогрева бетона ранее забетонированных блоков от экзотермии цемента и их остывания до температуры 20.25 °С. Для уменьшения опасности появления трещин в блоках перекрытия их рекомендуется бетонировать при остывании блоков стен до температуры 25.30 °С. При таком бетонировании остывающие блоки стен будут обжимать блоки перекрытий и уменьшится опасность трещинообразо-вания. Пример разбивки на блоки бетонирования конструктивных элементов тоннеля показан на рис. 2.

В технологическом регламенте обязательно необходимо иметь главу, где излагаются требования к подготовительным, опалубочным и арматурным работам. Должны быть оговорены и требования к выполнению геодезических работ, по правилам закрепления осей сооружения. Здесь же должны быть изложены требования к изготовлению и установке арматурных каркасов, требования по защите арматуры от коррозии и т.д. Кроме того должны быть изложены мероприятия по обеспечению заданной толщины защитного слоя путем постановки бетонных или пластмассовых фиксаторов. В главе, где излагаются требования к подготовительным работам, следует указать места замера температур в конструкции при выдерживании бетона, продолжительность интервалов между отдельными замерами. При производстве работ в южных районах страны должны быть предусмотрены мероприятия по предупреждению перегрева бетона от солнечной радиации путем постановки защитных экранов, укладки отражающей пленки и т.п. Кроме того, следует указать мероприятия по предупреждению перегрева крупного и мелкого заполнителей или его переохлаждения в холодный период года. Их разрабатывают на основе проведения теплофизических расчетов по специальным методикам. В регламенте также следует обстоятельно изложить требования к теплякам, к их устройству и оборудованию тепловыми генераторами.

Блок 1 ид Блок 214>

Рис. 2. Разбивка на блоки бетонирования конструктивных элементов тоннеля на ул. Народного ополчения

В разделе технологического регламента, где изложены требования к подаче и укладке бетона, должен быть указан порядок укладки полос бетона, особенности выравнивания и уплотнения бетона, требования к разности температур укладываемой бетонной смеси и основания, порядок укладки бетоно-водных труб и бетононасосов, их защиты от промерзания зимой, особенности бетонирования в холодный период года, особенности устройства технологических швов. При послойной укладке бетона следует обеспечить надежное сцепление бетона каждого из слоев. В связи с этим при уплотнении бетона необходимо обеспечить заход рабочего органа вибратора в нижележащий слой. Для исключения вероятности возникновения горизонтального технологического шва нельзя допускать, чтобы бетон ранее уложенного слоя схватился. Если по каким-то причинам это произойдет, то укладку последующего слоя бетона следует производить только после того, как бетон в нижнем слое наберет прочность не менее 1,5 МПа. При строительстве ответственных сооружений, например тоннелей, где имеются повышенные требования к водонепроницае-

мости бетона, перед бетонированием вышележащего слоя поверхность бетона нижележащего слоя следует покрыть не позднее чем за 20.30 мин до укладки бетона слоем ремонтного состава «ЭМАКО 90».

На качество бетонных работ также влияет порядок выдерживания и ухода за бетоном. Для правильного назначения мощности тепловой изоляции, обеспечивающей требуемую температуру при выдерживании бетона, сроков ее снятия, величин перепада температур бетона и окружающей среды необходимо обязательно провести теплофизические расчеты твердеющего бетона, позволяющие составить грамотные графики производства работ, обеспечить уход за бетоном с гарантией высокого качества работ и требуемых темпов строительства. Естественно, что при этом необходимо контролировать фактическую температуру твердеющего бетона и окружающей среды. Расчет температурного режима и прочности твердеющего бетона осуществляется с помощью специальной программы, в которой учитываются фактические параметры укладываемой бетонной смеси, начальные и граничные условия, фактические те-плофизические характеристики бетона, условия теплообмена на поверхности, наличие тепловой изоляции и т.п. Для проведения теплофизических расчетов составляются расчетные модели, например, расчетная модель днища тоннеля (рис. 3). При проведении расчетов строятся графики изменения температур и прочности бетона в соответствующих точках. Для днища тоннеля такие графики приведены на рис. 4.

По графикам легко определяются имеющиеся перепады температур в бетоне, его прочность, требуемое время выдерживания и т.д. На основании этих графиков составляют графики производства работ в конкретный сезон года.

Важно при выдерживании бетона учитывать особенности формирования остаточных температурных напряжений в бетоне, описанные в [6—9]. Знание этих процессов позволяет осознанно увеличить или уменьшить величину допустимых температурных перепадов и тем самым сократить или удлинить время ухода за бетоном, снизить опасность трещинообразования в бетоне. Наличие графиков температур и прочности твердеющего бетона позволяет оценить характер остаточных температурных напряжений и их опасность с позиций тре-щинообразования.

В технологическом регламенте особое внимание должно быть уделено контролю качества работ. Здесь должны быть указаны допуски в размерах бетонируемых конструкций, изложены требования к опалубке, раскладке арматуры и порядок контроля выполнения работ. Отдельно должны быть оговорены виды контроля материалов, правила и сроки измерения температуры и прочности твердеющего бетона, правила приемки бетонной смеси и ее технологических параметров. В регламенте также следует указать методы устранения допущенных дефектов и особенности контроля качества работ инспектирующими организациями. Такие методы разрабатываются на основе Руководства4. В технологических регламентах следует обязательно иметь разделы, касающиеся техники безопасности при производстве бетонных работ и требования по охране окружающей среды.

4 Руководство по ремонту бетонных и железобетонных конструкций транспортных сооружений с учетом совместимости материалов. М., 2010. 182 с.

Рис. 4. Графики изменения температур (а) и прочности (б) бетона днища тоннеля

Как видно, в настоящей статье максимально полно учтены особенности содержания технологических регламентов, показана зависимость глубины проработки регламента и качества создания бетонных конструкций, скорости строительства объектов транспортной инфраструктуры, в т.ч. на примерах возведения автодорожных тоннелей в г. Москве [10].

1. Соловьянчик А.Р., Пуляев И.С. Особенности возведения в зимних условиях железобетонных конструктивных элементов здания академии дзюдо в г. Звенигород Московской области // Бетон и железобетон. Оборудование, материалы, технологии.

2011. Вып. 2 (5). С. 76—80.

2. Шифрин С.А., Ткачёв А.В. Тепловое взаимодействие твердеющего бетона и бетонного основания в условиях солнечной радиации // Сб. тр. ВНИИПИТеплопроект. М. : ВНИИПИТеплопроект, 1985. С. 19—27.

3. Опыт применения самоуплотняющихся бетонных смесей при сооружении мостов и тоннелей / А.Р. Соловьянчик, В.Н. Коротин, И.С. Пуляев, Н.С. Третьякова // Alitinform. Международное аналитическое обозрение. Цемент. Бетон. Сухие смеси.

2012. Вып. 3 (25). С. 8—18.

4. Смирнов Н.В., Антонов Е.А. Роль ползучести бетона в формировании термонапряженного состояния монолитных железобетонных конструкций в процессе ее возведения // Сб. тр. ЦНИИС. М. : ЦНИИС, 2005. Вып. 233. С. 89—117.

5. СоловьянчикА.Р., СычёвА.П., Шифрин С.А. О влиянии расстояния между постоянными температурно-деформационными швами на трещинообразование в конструктивных элементах Гагаринского тоннеля // Долговечность строительных конструкций. Теория и практика защиты от коррозии : материалы Междунар. конф. 7—9 октября 2002 года. М. : ЗАО «Центр экономики и маркетинга», 2002. С. 11—17.

6. Schoeppel K., Plannerer M., Springenschmid R. Determination of restraint streses and of material properties during hydration of concrete with the temperature-stress testing machine. International RILEM Symposium. Munich, 1994, p. 153.

7. Solovyanchik A.R., Krylov B.A., Malinsky E.N. Inherent thermal stress distributions in concrete structures and method for their control. Thermal Cracking in Concrete at Early Ages. Proceedings of the International RILEM Symposium. Munich, 1994, no. 25, pp. 369—376.

8. Соловьянчик А.Р., Шифрин С.А. Управление термонапряженным состоянием монолитных железобетонных конструкций при скоростном круглогодичном строительстве транспортных сооружений // Сб. тр. ЦНИИС. М. : ЦНИИС, 2000. Вып. 203. С. 158—164.

9. Thielen G., Hintzen W. Investigation of concrete behavior under restraint with a temperature-stress test machine // International RILEM Symposium. Munich, 1994, no. 25, pp. 142—152.

10. Шифрин С.А. Учет неритмичности технологических процессов при выборе и обосновании режимов бетонирования разномассивных конструкций транспортных сооружений // Сб. тр. ЦНИИС. М. : ЦНИИС, 2003. Вып. 217. С. 206—216.

Поступила в редакцию в ноябре 2013 г.

Об авторе: Гинзбург Александр Владимирович — кандидат технических наук, вице-президент по региональному развитию, ООО «Научно-производственное объединение «Космос» (ООО «НПО «КОСМОС»), 111123, г. Москва, шоссе Энтузиастов, д. 38, стр. 25, (8495)662-13-42, pom.kosmos@mail.ru.

Для цитирования: ГинзбургА.В. Обеспечение высокого качества и эффективности работ при возведении тоннелей из монолитного бетона // Вестник МГСУ 2014. № 1. С. 98—110.

ENSURING HIGH QUALITY AND EFFICIENCY OF THE WORKS IN THE PROCESS OF CONSTRUCTING THE TUNNELS OF IN-SITU CONCRETE

In the article the author describes the importance of the technological regulations development in the process of constructing various transport constructions: tunnels, subways, bridges and other important objects. In the article the peculiarities of the technological regulations development are fully taken into account; the dependence of the depth of their development and the quality of the concrete constructions, as well as the speed of the objects of transport infrastructure construction, including the examples of building the road tunnels in Moscow. The course of their development is shown with account for the main provisions, which should be included in technological regulations in order to ensure the most complete coverage of the issues arising in engineering, laboratory and Supervisory structure in the process of performing the works. The author proposes new effective materials and technologies of works. In particular, sufficient attention is paid to self-compacting concrete — a new type of concrete, which is able to flow and compact under its own weight, completely filling the formwork even in case of dense reinforcement, while maintaining the homogeneity and having no seals. The application experience of concrete self-sealing in the construction of the metro showed that labor costs for the concrete mixture sealing were 5-6 times reduced, and the speed of laying

the concrete increased 2-3 times. When laying self-compacting concrete high-quality surfaces are formed, which do not require additional costs to bring them to the design parameters. In addition, the work shows the parameters of the technological processes and sets various types of works sequence: the article describes the features of form-work, placement and curing of the concrete in terms of year-round construction, shows the importance of thermo physical calculations of concrete hardening and the efficiency of using self-sealing concrete. Sufficient attention is also paid to the methods of quality assurance and to the methods of preventing cracking of various structural elements of a construction, as well as to the safety requirements and ensuring proper protection of the environment.

Key words: tunnels, underground, technological regulations, quality of concrete, concrete, formwork, concrete pouring, self-compacting concrete, concrete curing.

1. Solov’yanchik A.R., Pulyaev I.S. Osobennosti vozvedeniya v zimnikh usloviyakh zhe-lezo-betonnykh konstruktivnykh elementov zdaniya akademii dzyudo v g. Zvenigorod Mos-kovskoy oblasti [Features of Constructing the Reinforced Concrete Elements of the Building of Judo Academy in Zvenigorod City of Moscow Region in Winter Conditions]. Beton i zhelezo-beton. Oborudovanie, materialy, tekhnologii [Concrete and Reinforced Concrete. Equipment, Materials, Technologies]. 2011, no. 2(5), pp. 76—80.

2. Shifrin S.A., Tkachev A.V. Teplovoe vzaimodeystvie tverdeyushchego betona i beton-nogo osnovaniya v usloviyakh solnechnoy radiatsii [Thermal Interaction of Hardening Concrete and Concrete Base in the Conditions of Sun Radiation]. Sbornik trudov VNIIPITeplopro-ekt [Collection of Works of Teploproekt]. Moscow, VNIIPITeploproekt Publ., 1985, pp. 19—27.

3. Solov’yanchik A.R., Korotin V.N., Pulyaev I.S., Tret’yakova N.S. Opyt primeneniya sa-mouplotnyayushchikhsya betonnykh smesey pri sooruzhenii mostov i tonneley [The Experience of Applying Self-compacting Concrete Mixtures in the Process of Constructing Bridges and Tonnels]. Alitinform. Mezhdunarodnoe analiticheskoe obozrenie. Tsement. Beton. Sukhie smesi [Alitinform. International Analytical Review. Cement. Concrete. Dry Mixtures]. 2012, no. 3 (25), pp. 8—18.

4. Smirnov N.V., Antonov E.A. Rol’ polzuchesti betona v formirovanii termonapryazhen-nogo sostoyaniya monolitnykh zhelezobetonnykh konstruktsiy v protsesse ee vozvedeniya [The Role of Concrete Creep in the Process of Forming the Thermal Strain State of Monolithic Reinforced Concrete Structures during the Building Process]. Sbornik trudov TsNIIS [Collection of Works of Scientific and Research Institute of Transport Construction]. Moscow, TsNIIS Publ., 2005, no. 233, pp. 89—117.

5. Solov’yanchik A.R., Sychev A.P., Shifrin S.A. O vliyanii rasstoyaniya mezhdu postoy-annymi temperaturno-deformatsionnymi shvami na treshchinoobrazovanie v konstruktivnykh elementakh Gagarinskogo tonnelya [On the Influence of the Distance Between Constant Expansion Joints on Crack Formation in Constructive Elements of Gagarinskiy Tunnel]. Dolg-ovechnost’ stroitel’nykh konstruktsiy. Teoriya i praktika zashchity ot korrozii: materialy Mezh-dunarodnoy konferentsii 7—9 oktyabrya 2002 goda [Durability of Building Structures. Theory and Practice of Corrosion Proofing. Materials of the International Conference, October 7—9, 2002]. Moscow, Tsentr ekonomiki i marketinga Publ., 2002, pp. 11—17.

6. Schoeppel K., Plannerer M., Springenschmid R. Determination of Restraint Stresses and of Material Properties during Hydration of Concrete with the Temperature-stress Testing Machine. International RILEM Symposium. Munich, 1994, p. 153.

7. Solovyanchik A.R., Krylov B.A., Malinsky E.N. Inherent Thermal Stress Distributions in Concrete Structures and Method for their Control. Thermal Cracking in Concrete at Early Ages. Proceedings of the International RILEM Symposium. Munich, 1994, no. 25, pp. 369—376.

8. Solov’yanchik A.R., Shifrin S.A. Upravlenie termonapryazhennym sostoyaniem monolitnykh zhelezobetonnykh konstruktsiy pri skorostnom kruglogodichnom stroitel’stve transport-nykh sooruzheniy [Control of Thermal Strain State of Monolithic Reinforced Concrete Structures in the Process of High Speed Year-round Construction of Transport Structures]. Sbornik trudov TsNIIS [Collection of Works of the Scientific and Research Institute of Transport Construction]. Moscow, TsNIIS Publ., 2000, no. 203, pp. 158—164.

9. Thielen G., Hintzen W. Investigation of Concrete Behavior under Restraint with a Temperature-stress Test Machine. International RILEM Symposium. Munich, 1994, no. 25, pp. 142—152.