мелкозернистый бетон

Мелкозернистый бетон

В процессе строительства возникают ситуации, когда обычный бетон идеально не подходит, оставляя дырки в конструкциях. Целесообразней использовать смеси с мелкофракционной структурой. Изготовление тонкостенных армированных конструкций, заполнение стыков между элементами, формирование гидроизоляции — неполный перечень процессов, в которых используют бетон с мелкими зерновыми частицами.

Понятие о материале

Мелкозернистый бетон — искусственный камень, который производится с помощью частиц песка разных фракций, цемента, воды. Другое, не менее известное название, — песчаный бетон. Довольно распространенный строительный материал, относящийся к категории тяжелого бетона. Величина фракций, входящих в состав, не превышает 2 мм. При соединении песка, цемента, воды происходит химическая реакция, превращающая составляющие в цементный камень. Мелкозернистый бетон отличается морозостойкостью, водонепроницаемостью, прочностью, плотностью.

Особенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Вернуться к оглавлению

Соединение компонентов

Составляющие, входящие в состав раствора, подбираются с соблюдением стандартов. Так как раствор содержит компоненты с разными техническими характеристиками, каждый элемент поддается испытанию на надежность. Строительные нормативы регулируют использование, расщепление песка на размеры. Для начала песок просеивают сквозь сетку с отсеками размером в 2,5 мм, получая первую фракцию песка. Затем берут сетку с размером ячеек в 1,2 мм, после ячейки уменьшают, соответствуют размеру в 0,135 мм. Все, что пройдет через сетку в последний раз. и будет использовано в качестве заполнителя.

При производстве мелкозернистых бетонов, первая группа песка составляет от 20 до 50% общей массы, оставшееся количество составляет вторая, мелкая фракция. Важно знать, что цемент в растворе играет не только соединяющую, но и несущую роль, чтобы крепко «связать» частицы песка, количество цемента берут больше нормы. Марку цемента лучше использовать м400 или м500. Дополнительное применение добавок, существенно увеличит стоимость, но увеличит прочность и качество.

К особенностям мелкозернистой смеси можно отнести:

- простую технологию изготовления, очень легко готовить раствор своими руками;

- удобство транспортировки, не расслаивается;

- специфическая структура компонентов позволяет получить высокой плотности однородную структуру;

- четкое соблюдение технологий гарантирует получение продукта, который подходит для строительства любых форм, любой прочности.

Вернуться к оглавлению

Область применения

Чаще всего мелкозернистые растворы используются при производстве армированных конструкций. Частота расположения арматуры не дает возможности проникновению классическому раствору, а мелкозернистые бетоны с легкостью проникнут в недоступное место.

Мелкофракционный раствор, благодаря своей главной характеристике – подвижности, с легкостью используется в ремонте трещин, заполнении соединительных швов. Перед гидроизоляционными работами стяжку подготавливают мелкозернистыми элементами.

В дорожном строительстве не обойтись без раствора, мелкозернистым бетоном выстилают дорожное полотно. Идеально подходит для производства тротуарной плитки, бордюров. В районах, где отсутствуют залежи природного камня, доставка из других районов может быть экономически не выгодной. Идеальным заменителем в любой строительной, ремонтной работе выступает мелкозернистый бетон.

Процесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Распределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Вернуться к оглавлению

Соединение с вяжущим веществом

Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Отмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Соединение компонентов

Заключительный этап — соединение компонентов в бетономешалке, где происходит окончательное приготовление раствора, утрамбовка смеси. В процессе приготовления смеси важно всегда выдерживать правильные пропорции, результатом является лучшая плотность, прочность. При повышенном содержании цемента, стоит добавлять и больше воды, но это снизит прочность и увеличит пористость. Пониженное содержание цемента затрудняет укладку раствора, что тоже приводит к нарушению прочности конструкций.

Пневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Пневмонабрызг — процедура, при которой одновременно наносится раствор песка, цемента и стекловолокна.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Заключение

Мелкозернистые фракции в структуре бетона наделяют материал особенными свойствами, которые выделяют раствор из ряда классических бетонов. Именно благодаря отличительным параметрам его использование в некоторых случаях предпочтительней.

Важно помнить, что в процессе приготовления стоит уделить внимание правильности пропорций и качеству составляющих.

—

Состав и способ приготовления мелкозернистого бетона

В строительной практике широкое применение получил такой материал, как мелкозернистый бетон. Он относится к большому семейству строительных материалов, носящих общее название бетоны. В зависимости от состава и пропорций компонентов они могут иметь различные свойства и область применения.

Свойства и особенности материала

Главной особенностью, позволяющей различать мелкозернистый и обычный бетоны, является их состав. В первом случае основными компонентами рабочего раствора являются цемент, песок и вода. Во втором к ним добавляется фракционированный щебень или песчаногравийная смесь.

Отсутствие в рабочем растворе крупных инородных включений позволяет получить при застывании более плотную и структурно однородную массу.

Достоинства

Кроме равномерной объемной структуры, можно выделить еще ряд достоинств материала:

- высокая прочность при изгибающих и ударных нагрузках;

- большая плотность конечного монолита;

- морозостойкость;

- при правильно подобранном соотношении компонентов высокая водонепроницаемость.

С технологической точки зрения мелкозернистый бетон является очень выгодным материалом:

- хорошая текучесть и пластичность раствора позволяет выполнять различные формы методом литья;

- имеется возможность длительной транспортировки в бетономешалках-миксерах без расслаивания;

- допускается возможность механизации процесса нанесения бетонной смеси на обрабатываемые поверхности;

- достаточно простая технология изготовления, допускающая самостоятельное приготовление.

Недостатки

Наряду со всеми положительными моментами имеется и ряд недостатков, которые необходимо учитывать при работе:

- высокая твердость материала и как следствие трудность механической обработки;

- значительная степень усадки при формировании изделий методом отливки;

- большой расход вяжущего компонента (цемента).

Область применения

Благодаря своему составу, физическим и технологическим свойствам мелкозернистый бетон имеет большую сферу применения:

- получение бетонных изделий различной конфигурации методом отливок (арки, кольца, тротуарная плитка, бордюры);

- жидкие составы для ремонта швов и трещин в бетонных блоках;

- изготовление тонкостенных высокопрочных конструкций с густым внутренним армированием.

Немаловажным фактором является отсутствие необходимости добавлять в состав материала наполнитель в виде гравия. При изготовлении рабочих смесей на месте в случае отсутствия местного гравийного сырья должного качества это может послужить решающим аргументом в пользу выбора.

Рабочие смеси

Состав и пропорции для приготовления смеси могут несколько варьироваться как по вяжущему веществу, так и по наполнителю и использованию специальных добавок.

Состав смеси

В качестве вяжущего вещества может быть использован портландцемент марок М400 или М500. В зависимости от условий эксплуатации могут быть использованы коррозионноустойчивые пуццолановые и сульфатостойкие цементы.

Мелкозернистая однородная структура возникает при использовании мелкого наполнителя. В этом качестве используется крупный, хорошо отмытый речной песок с размером зерен от 0,3 до 5 мм.

При подборе крупности песка следует придерживаться «золотой» середины. Использование частиц, размеры которых превышают 5 мм, ведет к снижению расхода цемента и одновременно уменьшает прочность конечного изделия. Мелкий (пылеватый) песок увеличивает плотность мелкозернистого бетона, но одновременно приводит к резкому росту расхода связующего вещества.

Оптимальный гранулометрический состав наполнителя получается, если используется трехстадийный метод приготовления. В этом случае разные по размерам фракции песка смешиваются в определенном соотношении.

Кроме вяжущего и наполнителя в обязательном порядке добавляется вода. Для придания большей текучести раствора возможно добавление вспомогательных веществ – пластификаторов.

Подготовка сухих компонентов

Для получения рабочего раствора надлежащего качества необходимо соблюдение ряда условий:

- срок годности цемента не должен выходить за пределы, установленные производителем;

- в массе связующего не допускается наличие затвердевших и слежавшихся комков;

- в наполнителе должны отсутствовать глинистые примеси, мусор, следы органики.

Чистый и отмытый песок подвергается просеиванию. Для получения различных фракций используется трехстадийный метод приготовления на ситах с различными размерами ячеек:

Затем полученные фракции смешиваются друг с другом в определенном соотношении:

- первая (самая крупная фракция) – 50-60%;

- оставшиеся 50–40% приходятся на две другие фракции, которые берутся в равных пропорциях.

Смешивание

Далее следует выполнить смешение связующего и наполнителя. В зависимости от условий эксплуатации и требуемых прочностных характеристик состав мелкозернистого бетона может несколько варьироваться. Соотношение цемента к песку может колебаться в пределах от 1:1,5 для высокопрочных «жирных» растворов, до 1:3,5 для «тощих» составов.

Количество воды и при необходимости пластификатора, которое надо добавить, определяется в каждом конкретном случае отдельно. Определяющим параметром будут реологические характеристики рабочего раствора. Должна быть обеспечена соответствующая плотность, текучесть смеси и прочность бетонного монолита при застывании.

Технологические приемы при работе с бетоном

Однородная и равномерная структура позволяет наносить мелкозернистый бетон механизированным способом. Приготовленная смесь при помощи специального насоса подается в сопло распылителя, где смешивается со сжатым воздухом и под давлением поступает в швы и трещины.

Возможен вариант работы с сухой смесью. В этом случае смешение с водой происходит непосредственно в сопле распылителя.

Выполнение работ по заливке густоармированных или фасонных конструкций требует удаления из объема пузырьков воздуха. Плотность бетона после такой обработки усиливается многократно.

Процесс удаления воздуха можно выполнить на стационарных вибролитьевых установках. Как вариант, могут быть использованы мобильные вибрационные приспособления.

Мелкозернистый бетон

В процессе строительства возникают ситуации, когда обычный бетон идеально не подходит, оставляя дырки в конструкциях. Целесообразней использовать смеси с мелкофракционной структурой. Изготовление тонкостенных армированных конструкций, заполнение стыков между элементами, формирование гидроизоляции — неполный перечень процессов, в которых используют бетон с мелкими зерновыми частицами.

Понятие о материале

Мелкозернистый бетон — искусственный камень, который производится с помощью частиц песка разных фракций, цемента, воды. Другое, не менее известное название, — песчаный бетон. Довольно распространенный строительный материал, относящийся к категории тяжелого бетона. Величина фракций, входящих в состав, не превышает 2 мм. При соединении песка, цемента, воды происходит химическая реакция, превращающая составляющие в цементный камень. Мелкозернистый бетон отличается морозостойкостью, водонепроницаемостью, прочностью, плотностью.

Особенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Вернуться к оглавлению

Соединение компонентов

Составляющие, входящие в состав раствора, подбираются с соблюдением стандартов. Так как раствор содержит компоненты с разными техническими характеристиками, каждый элемент поддается испытанию на надежность. Строительные нормативы регулируют использование, расщепление песка на размеры. Для начала песок просеивают сквозь сетку с отсеками размером в 2,5 мм, получая первую фракцию песка. Затем берут сетку с размером ячеек в 1,2 мм, после ячейки уменьшают, соответствуют размеру в 0,135 мм. Все, что пройдет через сетку в последний раз. и будет использовано в качестве заполнителя.

При производстве мелкозернистых бетонов, первая группа песка составляет от 20 до 50% общей массы, оставшееся количество составляет вторая, мелкая фракция. Важно знать, что цемент в растворе играет не только соединяющую, но и несущую роль, чтобы крепко «связать» частицы песка, количество цемента берут больше нормы. Марку цемента лучше использовать м400 или м500. Дополнительное применение добавок, существенно увеличит стоимость, но увеличит прочность и качество.

К особенностям мелкозернистой смеси можно отнести:

- простую технологию изготовления, очень легко готовить раствор своими руками;

- удобство транспортировки, не расслаивается;

- специфическая структура компонентов позволяет получить высокой плотности однородную структуру;

- четкое соблюдение технологий гарантирует получение продукта, который подходит для строительства любых форм, любой прочности.

Вернуться к оглавлению

Область применения

Чаще всего мелкозернистые растворы используются при производстве армированных конструкций. Частота расположения арматуры не дает возможности проникновению классическому раствору, а мелкозернистые бетоны с легкостью проникнут в недоступное место.

Мелкофракционный раствор, благодаря своей главной характеристике – подвижности, с легкостью используется в ремонте трещин, заполнении соединительных швов. Перед гидроизоляционными работами стяжку подготавливают мелкозернистыми элементами.

В дорожном строительстве не обойтись без раствора, мелкозернистым бетоном выстилают дорожное полотно. Идеально подходит для производства тротуарной плитки, бордюров. В районах, где отсутствуют залежи природного камня, доставка из других районов может быть экономически не выгодной. Идеальным заменителем в любой строительной, ремонтной работе выступает мелкозернистый бетон.

Процесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Распределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Вернуться к оглавлению

Соединение с вяжущим веществом

Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Отмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Соединение компонентов

Заключительный этап — соединение компонентов в бетономешалке, где происходит окончательное приготовление раствора, утрамбовка смеси. В процессе приготовления смеси важно всегда выдерживать правильные пропорции, результатом является лучшая плотность, прочность. При повышенном содержании цемента, стоит добавлять и больше воды, но это снизит прочность и увеличит пористость. Пониженное содержание цемента затрудняет укладку раствора, что тоже приводит к нарушению прочности конструкций.

Пневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Пневмонабрызг — процедура, при которой одновременно наносится раствор песка, цемента и стекловолокна.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Заключение

Мелкозернистые фракции в структуре бетона наделяют материал особенными свойствами, которые выделяют раствор из ряда классических бетонов. Именно благодаря отличительным параметрам его использование в некоторых случаях предпочтительней.

Важно помнить, что в процессе приготовления стоит уделить внимание правильности пропорций и качеству составляющих.

—

Мелкозернистый бетон

В процессе строительства возникают ситуации, когда обычный бетон идеально не подходит, оставляя дырки в конструкциях. Целесообразней использовать смеси с мелкофракционной структурой. Изготовление тонкостенных армированных конструкций, заполнение стыков между элементами, формирование гидроизоляции — неполный перечень процессов, в которых используют бетон с мелкими зерновыми частицами.

Понятие о материале

Мелкозернистый бетон — искусственный камень, который производится с помощью частиц песка разных фракций, цемента, воды. Другое, не менее известное название, — песчаный бетон. Довольно распространенный строительный материал, относящийся к категории тяжелого бетона. Величина фракций, входящих в состав, не превышает 2 мм. При соединении песка, цемента, воды происходит химическая реакция, превращающая составляющие в цементный камень. Мелкозернистый бетон отличается морозостойкостью, водонепроницаемостью, прочностью, плотностью.

Особенности

В производстве искусственного камня задействованы элементы с определенными параметрами. Как правило, песок, входящий в состав, имеет размер фракций до 2,5 мм. Кроме наполнителей в состав входят базовые компоненты: вода, цемент, добавки.

Характеризуется материал следующими особенностями:

- Однородность состава позволяет достичь максимальной плотности раствора, а значит, высокой прочности конструкций.

- Отсутствие крупных частей придает раствору подвижность, позволяя свободно заливать его в труднодоступные места, придерживаясь различных форм строений.

- Во избежание проникновения воздуха в массу, уплотнение при помощи вибропресса не рекомендуется. Во время процесса в смесь попадает воздух, образуя пузырьки, которые отрицательно влияют прочность материала.

- Присутствие пористости положительно сказывается на сохранении тепла.

- Небольшая стоимость материала, причем комбинация компонентов, изменение пропорций, позволяет в результате получать различные технические характеристики растворов.

Свойства песчано-цементного бетона схожи по параметрам с классическим бетоном. Только согласно необычной структуре песчаного состава, выделяются некоторые отличия:

- удвоенное содержание цемента;

- наличие мелкозернистого компонента;

- отсутствие крупных частиц.

Вернуться к оглавлению

Соединение компонентов

Составляющие, входящие в состав раствора, подбираются с соблюдением стандартов. Так как раствор содержит компоненты с разными техническими характеристиками, каждый элемент поддается испытанию на надежность. Строительные нормативы регулируют использование, расщепление песка на размеры. Для начала песок просеивают сквозь сетку с отсеками размером в 2,5 мм, получая первую фракцию песка. Затем берут сетку с размером ячеек в 1,2 мм, после ячейки уменьшают, соответствуют размеру в 0,135 мм. Все, что пройдет через сетку в последний раз. и будет использовано в качестве заполнителя.

При производстве мелкозернистых бетонов, первая группа песка составляет от 20 до 50% общей массы, оставшееся количество составляет вторая, мелкая фракция. Важно знать, что цемент в растворе играет не только соединяющую, но и несущую роль, чтобы крепко «связать» частицы песка, количество цемента берут больше нормы. Марку цемента лучше использовать м400 или м500. Дополнительное применение добавок, существенно увеличит стоимость, но увеличит прочность и качество.

К особенностям мелкозернистой смеси можно отнести:

- простую технологию изготовления, очень легко готовить раствор своими руками;

- удобство транспортировки, не расслаивается;

- специфическая структура компонентов позволяет получить высокой плотности однородную структуру;

- четкое соблюдение технологий гарантирует получение продукта, который подходит для строительства любых форм, любой прочности.

Вернуться к оглавлению

Область применения

Чаще всего мелкозернистые растворы используются при производстве армированных конструкций. Частота расположения арматуры не дает возможности проникновению классическому раствору, а мелкозернистые бетоны с легкостью проникнут в недоступное место.

Мелкофракционный раствор, благодаря своей главной характеристике – подвижности, с легкостью используется в ремонте трещин, заполнении соединительных швов. Перед гидроизоляционными работами стяжку подготавливают мелкозернистыми элементами.

В дорожном строительстве не обойтись без раствора, мелкозернистым бетоном выстилают дорожное полотно. Идеально подходит для производства тротуарной плитки, бордюров. В районах, где отсутствуют залежи природного камня, доставка из других районов может быть экономически не выгодной. Идеальным заменителем в любой строительной, ремонтной работе выступает мелкозернистый бетон.

Процесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Распределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Вернуться к оглавлению

Соединение с вяжущим веществом

Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Отмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Соединение компонентов

Заключительный этап — соединение компонентов в бетономешалке, где происходит окончательное приготовление раствора, утрамбовка смеси. В процессе приготовления смеси важно всегда выдерживать правильные пропорции, результатом является лучшая плотность, прочность. При повышенном содержании цемента, стоит добавлять и больше воды, но это снизит прочность и увеличит пористость. Пониженное содержание цемента затрудняет укладку раствора, что тоже приводит к нарушению прочности конструкций.

Пневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Пневмонабрызг — процедура, при которой одновременно наносится раствор песка, цемента и стекловолокна.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Заключение

Мелкозернистые фракции в структуре бетона наделяют материал особенными свойствами, которые выделяют раствор из ряда классических бетонов. Именно благодаря отличительным параметрам его использование в некоторых случаях предпочтительней.

Важно помнить, что в процессе приготовления стоит уделить внимание правильности пропорций и качеству составляющих.

—

Особенности мелкозернистого бетона: характеристики, хитрости изготовления и назначение

Мелкозернистый бетон представляет собой строительный материал, относящийся к категории тяжелых бетонов. Для него характерно использование мелкого заполнителя с размерами фракций не более 10 мм. Его активно применяют для возведения армоцементный и тонкостенных конструкций. Поэтому сегодня мы и поговорим про его особенности, отличия мелкозернистого бетона от других тяжелых, рассмотрим ГОСТ (26633 2012 и другие) и технические условия.

Что такое мелкозернистый бетон?

На свойства материала влияют те же факторы, что и для обычного бетона. Но при отсутствии крупно фракционного заполнителя, происходит увеличение водопотребности цементной смеси, что приводит к увеличению содержания цемента. Сократить эти расходы можно путем добавления усиленного уплотнителя и высококачественного песка.

Мелкий заполнитель, который используется в процессе производства МБ, позволяет добиться однородной структуры. Таким образом, получается меньшая пористость материала, делая его более прочным. Улучшенная консистенция благотворно влияет на степень вязкости раствора и удобства в процессе кладки.

Достоинства и недостатки

Данный материал обладает широкой сферой применения благодаря своим преимуществам:

Данный материал обладает широкой сферой применения благодаря своим преимуществам:

- Высокий коэффициент прочности в процессе изгиба и растяжения;

- Возможность создавать материал со специальными свойствами (повышение водонепроницаемости, прочности и прочее);

- Высокая устойчивость к вибрационным нагрузкам;

- Возможность трансформации готовой смеси;

- Однородная структура;

- Возможность использования нескольких методов для создания бетонных конструкций.

К недостаткам мелкозернистого бетона относятся:

- Высокий показатель твердости, который затрудняет механическую обработку;

- Повышенный расход цемента;

- Усадка при отливе изделий.

Виды, классы и марки

В результате добавок, которые изменяют физические свойства и характеристики материала, различают два вида МБ:

- Мелкозернистый бетон. В его состав входят мелкоструктурные наполнители (песок, зола, известь).

- Мелкозернистый цемент. Материал используется в армированных конструкциях.

Прочность материала показывает способность его на сжатие. Она измеряется в мега-паскалях, а само значение и есть класс мелкозернистого бетона. Чем больше значение В, тем более прочным является материал. Смеси могут быть от В3,5 до В80.

На марки МБ влияет два фактора: качество используемых компонентов и процентное соотношение цемента с водой.

Технические характеристики и свойства

К свойствам и характеристикам МБ относятся:

- Высокая прочность при растяжении и изгибе материала, которая на 30% превышает показатель бетона.

- Однородная структура, достигающаяся использованием мелких наполнителей.

- Высокий коэффициент морозоустойчивости, который в 2 раза выше по сравнению с крупнозернистым бетоном.

- Высокая устойчивость к вибрационным нагрузкам.

- В случае правильно подобранных компонентов, высокий коэффициент водонепроницаемости.

- Пористость структуры.

При производстве МБ состав и соотношение смеси должно определяться ГОСТ 26633-91, который распространяется на мелкозернистые и тяжелые бетоны. Также стандарт предусматривает использование различных добавок, в т. ч. пластификаторов. Для увеличения прочности готового продукта разрешается использовать золу, измельченный шлак и другие тонкодисперсные добавки.

Состав и структура

Базовыми компонентами состава МБ в процессе производства данного вида бетона выступают вода и цемент. В качестве наполнителей могут использоваться:

- Речной очищенный песок с фракциями не более 2,5 мм;

- Щебень с фракциями до 5 мм и до 10 мм в определенной пропорции.

Помимо этих составляющих в МБ присутствуют пластификаторы. Для получения однородной структуры и необходимых технических характеристик, необходимо тщательно подбирать соотношение составляющих компонентов.

- Если цемента добавить больше, чем требуется, то готовая смесь будет неудобна в кладке.

- При его недостаточном количестве, материал после застывания будет иметь низкую прочность.

Про долговечность тротуарных изделий из мелкозернистых бетонов и другие способы его применения расскажем далее.

Производство и применение

МБ можно изготовить своими руками, главное соблюдать все требования, которые описаны в стандарте ГОСТ, технологию производства и правильно рассчитать соотношение всех компонентов. Также немаловажным нюансом является соблюдение всех требований, которые выдвигаются к составляющим компонентам.

МБ можно изготовить своими руками, главное соблюдать все требования, которые описаны в стандарте ГОСТ, технологию производства и правильно рассчитать соотношение всех компонентов. Также немаловажным нюансом является соблюдение всех требований, которые выдвигаются к составляющим компонентам.

Благодаря возможности корректировать физические характеристики материала, он получил широкое распространение в следующих сферах строительства:

- Изготовление бетонных изделий из мелкозернистого бетона методом отлива (бордюры, тротуарная плитка, арки и прочее).

- Растворы для заделки трещин и швов в бетонных конструкциях.

- Производство тонкостенных конструкций, имеющих густое армирование.

- Строительство зданий и сооружений на щебневых и песчаных карьерах.

- Создание дорожных покрытий благодаря повышенной прочности, морозоустойчивости и водонепроницаемости.

- Возведение армоцементных конструкций.

Популярные производители и средняя стоимость

На современном рынке строительных материалов наиболее часто встречается продукция российского, украинского и белорусского производства. К популярным брендам, производимым МБ, можно отнести:

Возможность самостоятельно задавать мелкозернистому бетону желаемые характеристики обусловили его широкое распространение и популярность. С его помощью возводят бетонные конструкции, арки, различные тротуарные изделия и многое другое.

Интересные и нужные сведения о строительных материалах и технологиях

Состав и структура бетона

Для армоцементных конструкций применяют мелкозернистый тяжелый бетон составов 1:1,5— 1:3 марок 300, 400, 500 и 600. Крупность зерен заполнителя выбирается в зависимости от толщины сечения, частоты армирования и способа укладки бетона, но не должна превышать 5 мм. Мелкозернистый бетон качественно отличается от обычных бетонов. Это обусловлено повышенным расходом цемента, отсутствием крупного заполнителя и более низким водоцементным отношением. Для изготовления армоцементных конструкций следует применять бетоны высокого качества.

Долговечность бетона зависит, в основном, от его морозостойкости и коррозиеустойчивости, которые определяются плотностью структуры и прочностью бетона. Отсутствие крупного заполнителя в мелкозернистом бетоне обусловливает более однородную его структуру и равномерное сопротивление бетона напряжениям.

Мелкозернистый бетон армоцементных конструкций, подверженных давлению жидкостей, должен отвечать требованиям морозостойкости и водонепроницаемости. Между морозостойкостью и водопоглоще- нием существует прямая зависимость, выраженная плотностью бетона, водоцементным отношением, расходом цемента и способом уплотнения С уменьшением водопоглощения повышается морозостойкость. Водопоглощение мелкозернистого бетона должно составлять не более 8% и определяется специальными требованиями.

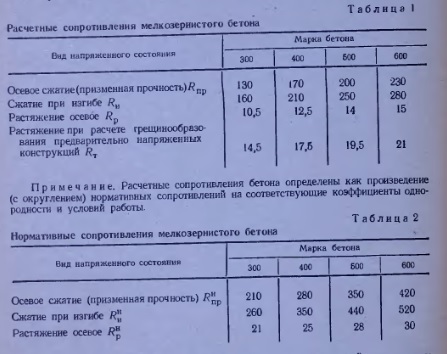

Расчетные и нормативные характеристики мелкозернистого бетона приведены в табл. 1 и 2. Соответственно коэффициенты однородности бетона марки >200 в зависимости от вида напряженного состояния: при сжатии осевом и при изгибе = 0,6; при растяжении = 0,5.

Объемную массу мелкозернистого бетона следует принимать 2300 кг/м3, соответственно армоцемента (с учетом двух слоев сеток)— 2400 кг/м3; при большем количестве сеток объемная масса армоцемента увеличивается на 50 кг/м3 на каждую дополнительную сетку.

Мелкозернистый бетон представляет собой смесь цемента, песка и воды, взятых в определенном соотношении. Свойства мелкозернистого бетона зависят от его структуры, которая в значительной степени обусловливается структурой цементного камня. Соединением цемента с водой образуется клей, скрепляющий зерна песка в плотный и прочный монолит.

Связующие свойства цементного камня объясняются химическими реакциями, протекающими при затворении цемента водой. Длительность этих реакций во времени значительная, они требуют определенной температуры и влажности. Как всякие химические реакции, они управляемы технологическими приемами. При этом, согласно работам Института коллоидной химии и химии воды АН УССР, можно регулировать скорость реакции и структуру цементного камня, т. е. влиять на свойства последнего, меняя таким образом качество мелкозернистого бетона. На свойства бетона влияют: вид, активность и расход цемента, качество и гранулометрический состав песка, количество воды, технология приготовления, укладки и условия твердения бетона.

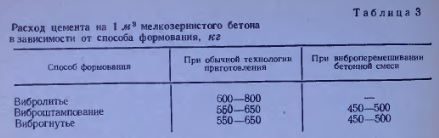

Для приготовления мелкозернистого бетона используют портландцемент марки не ниже 500, соответствующий требованиям, предъявляемым при маркировке по испытаниям в жестких растворах и при маркировке по испытаниям в пластических растворах и удовлетворяющий требованиям норм. Расход цемента при этом зависит от целого ряда факторов: от марки цемента, от требуемой подвижности бетонной смеси и связанного с этим водоцементного отношения, от способа приготовления и использования бетонной смеси. Обычно рас ход цемента составляет от 500 до 800 кг/м3. Мелкозернистые бетоны жирных составов 1:1 — 1:1,5 (с расходом цемента 800 кг/м3) не рациональны ни по экономическим, ни по технологическим соображениям. Пористость такого бетона на 6% выше, чем бетона с расходом цемента 600 кг/м3. Чрезмерный расход цемента увеличивает деформации усадки и ползучести бетона и снижает его трещиностойкость и долговечность. Оптимальным будет расход цемента 600— 700 кг/м3, соответствующий составу примерно 1 : 1,75. Повысить марку бетона можно использованием высокомарочных цементов, соответствующим подбором состава бетона и гранулометрического состава песка, рациональной технологией приготовления и уплотнения бетона с учетом виброактивации бетонной смеси, введением пластифицирующих добавок, которые позволяют повысить подвижность смеси и снизить водоцементное отношение.

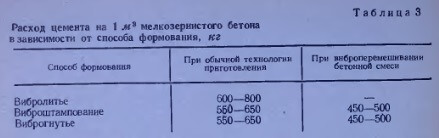

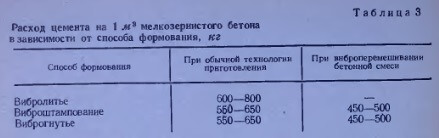

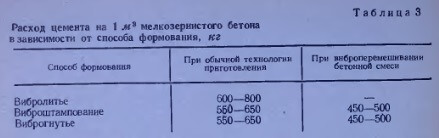

В табл. 3 приведены рекомендации по нормированию расхода цемента в зависимости от способа формования конструкции.

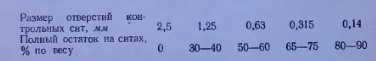

На свойства мелкозернистого бетона заметно влияет качество песка. Прочность и плотность укладки зерен песка в бетоне и сцепление его с цементным камнем зависят от крупности зерен, гранулометрического состава, прочности, качества поверхности и водопоглощения. Песок должен быть чистым, кварцевым с содержанием отмучиваемых примесей не более 2% от общего веса. Верхний предел и крупность верхней фракции песка зависят от размера ячейки сеток, их количества, от технологии приготовления бетонной смеси и изготовления конструкции. При изготовлении армоцементных конструкций способами виброштампования или виброгнутья максимальная крупность зерен песка не должна превышать 1/2 размера ячейки сетки и 1/2 наименьшей толщины изделия. В случае вибролитья нужно, чтобы фракция зерна не превосходила проектное расстояние в свету между сетками. Она составляет не более 1/2 размера ячейки сетки. При 2—3 слоях сетки с ячейкой 10 мм требуемый размер зерен — не более 5 мм, при большем количестве сеток — не более 3 мм. Подбор состава бетонов следует вести, исходя из условий оптимального зернового состава песка, состоящего из крупных и мелких зерен. Такое сочетание позволит получить наиболее плотную и прочную структуру бетона. Применение мелких песков снижает прочность бетона, требует повышенного расхода цемента и увеличивает деформации усадки и ползучести бетона. Модуль крупности песка должен быть не менее 2.

Ниже приводится рекомендуемый гранулометрический состав песка.

Ю. М. Баженов отмечает, что количество воды, добавляемой в цементно-песчаную смесь, определяется качеством цемента и песка, составом бетона, удобоукладываемостью, наличием или отсутствием специальных добавок. Эти факторы влияют на количество избыточной воды, т. е. на качество цементного камня, структуру и свойства бетона. Обычно водоцементное отношение находится в пределах 0, 28—0,4. При изготовлении армоцементных конструкций способом виброгнутья используют жесткие бетонные смеси.

На качество бетона существенно влияют поверхностно-активные добавки, которые способствуют подвижности бетонной смеси, улучшают удобоукладываемость ее, снижают на 8—12% расход цемента, повышают водонепроницаемость и морозостойкость мелкозернистого бетона.

К этим добавкам относят сульфитно-дрожжевую бражку (СДБ), мылонафт, омыленную абиетиновую смолу, омыленный древесный пек, препарат ГК. Все они являются гидрофобизирующими. Кроме этого, использование добавки СДБ понижает водоцементное отношение на 0,05—0,1 по сравнению с принятым для заданной марки бетона.

Рекомендуются следующие оптимальные количества добавок по отношению к весу цемента: сульфитно-дрожжевая бражка, мылонафт или омыленная абиетиновая смола.

Исследованиями НИИЖБ установлено, что полезна добавка нитрита натрия в количестве 2% от веса цемента, которая предохраняет тонкие сетки от коррозии.

Применять хлористый кальций, хлористый натрий, кальцинированную соду и другие химические вещества для ускорения процесса твердения бетона недопустимо, так как они вызывают коррозию тонких сеток.

На формирование структуры и качества бетона влияет рациональность технологии приготовления бетонной смеси.

Ряд технологических мероприятий (гл. V) дает возможность повысить прочность бетона, снизить расход цемента, уменьшить усадку и ползучесть мелкозернистого бетона.

Мелкозернистый бетон, применяемый для армоцементных конструкций, может быть пластичным и жестким, что диктуется способами его укладки. Жесткость смеси определяют по техническому вискозиметру, а подвижность — по осадке конуса СтройЦНИЛа. Удобоукладываемость бетона жесткого —40-60 сек, но при использовании эффективных формовочных машин с высокочастотными вибраторами (6000—10 000 кол/мин) эти пределы можно повысить до 100—150 сек.

На подвижность бетонной смеси влияет качество материалов. Так, применение мелких песков вместо песков оптимального зернового состава для получения равноподвижной смеси и равнопрочного бетона увеличивает расход воды и цемента. Первое отрицательно сказывается на плотности и прочности бетона, а второе — на подвижности бетонной смеси. Плотность и прочность мелкозернистого бетона зависят также от способов уплотнения бетонной смеси. При выборе способа формования конструкции и схемы армирования элемента нужно исходить из консистенции бетонной смеси.

В практике при изготовлении армоцементных конструкций чаще применяют жесткие бетонные смеси. В этом случае предпочтительнее такие способы: прессование, всевозможные виды проката, высокочастотное вибрирование с пригрузом, виброштампование, вибровакуумирование (гл. V), при помощи которых получают плотные и высокопрочные бетоны.

В процессе твердения бетона в армоцементных конструкциях с большой поверхностью особенно нужен тщательный уход за бетоном, чтобы предохранить его от потери влаги. Интенсивная потеря влаги ухудшает структуру бетона и отрицательно сказывается на его плотности, прочности и долговечности.

Что представляет собой мелкозернистый песчаный бетон

Прочность монолитных строительных конструкций зависит от состава и способа уплотнения бетона. Поверхности и участки, которые отличаются густотой армирования, тонким сечением, сложной конфигурацией или специальным назначением, требуют применения пластичных смесей с высоким содержанием вяжущего вещества. Мелкозернистый бетон является одним из видов тяжелого цементного раствора с плотной однородной структурой. Его используют в промышленном и частном строительстве, возведении гидросооружений, прокладке дорог, производстве декоративных покрытий и парковых скульптур.

Готовят раствор из портландцемента М400 или 500, который смешивают с песком размером фракций до 10 мм, и затворяют водой. Отсутствие каркаса из крупного заполнителя делает смесь ползучей. Готовый бетон становится пористым и более хрупким. Чтобы сохранить прочность, соответствующую марке цемента, приходится увеличивать его содержание на 20–40%. В кубе «жирного» бетона – 600–750 кг вяжущего вещества и 270–320 л воды. Уменьшить соотношение цемента в составе помогают пластифицирующие добавки и применение отсортированного по фракциям сыпучего заполнителя.

Чистый речной песок просеивают через три ряда сит с различными ячейками. К цементу добавляют сухой наполнитель из 60% зерен размером 1,25–5 мм и 40% – 0,15–1,25 мм. Большее содержание мелкого и пылеватого песка увеличивает потребление вяжущего вещества и влияет на подвижность. Для монолитных конструкций, которые не требуют тонкого исполнения, как заполнитель цементного раствора используется мелкая фракция щебня размером 10–12 мм. Такой состав дает меньшую усадку под нагрузкой.

При формировании тонкостенных конструкций методом вибролитья применяют один или несколько слоев металлического полотна. Размер песчинок в мелкозернистом растворе не должен превышать половины ячейки сетки. В случае использования 2–3 слоев наполнитель свободно располагается между ними. Стоимость армированного бетона выше обычного за счет сложной технологии производства.

Способность мелкозернистого тяжелого бетона занимать заданную форму зависит от водного состава и соотношения цемент-песок. В «жирных» смесях с пропорциями 1:1 и 1:1,5 крупинки наполнителя находятся на расстоянии друг от друга. Уменьшение количества вяжущего вещества влечет за собой снижение водопотребности и подвижности. Конструктивный бетон 1:3,5 и 1:4 при повышении содержания песка становится более вязким. Его пластичность улучшается с добавлением воды и пластификаторов. Дальнейшее уменьшение количества цемента может привести к расслоению. Оптимальные пропорции обеспечивают наибольшую плотность монолита при рабочей подвижности раствора.

Мелкозернистый песчаный бетон обладает высокими показателями:

- однородности структуры;

- плотности массива;

- прочности на осевой изгиб;

- влагостойкости;

- морозоустойчивости;

- подвижности смеси при правильном составе.

К положительным характеристикам материала относится его низкая стоимость, на которую влияет отсутствие крупного наполнителя, облегченная транспортировка и универсальное использование. Прочность конструктивного дисперсного бетона зависит от цементного соотношения смеси и способа ее уплотнения:

- вибролитье;

- виброперессование;

- виброштампование;

- вибрирование с нагрузкой;

- вибровакуумирование.