нанесение бетона

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

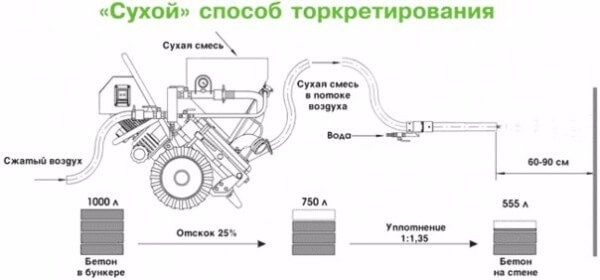

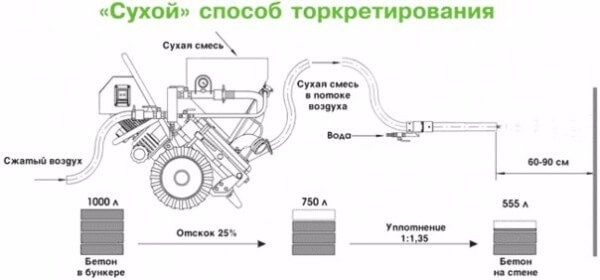

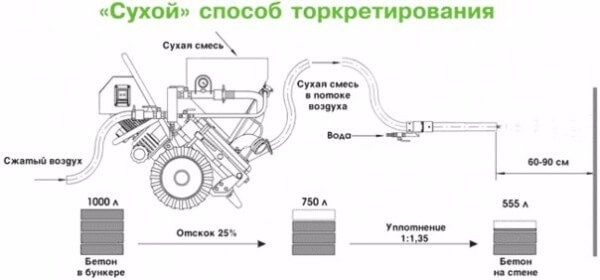

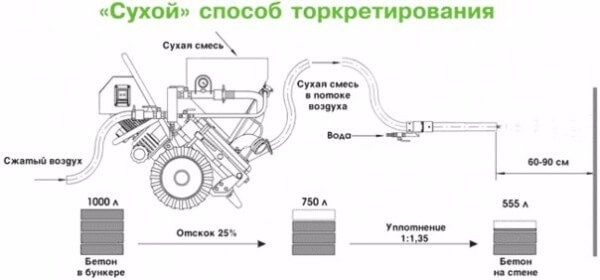

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование поверхности – особенности технологии

Формирование надежного защитного слоя при возведении или ремонте сооружений из кирпича и бетона – это немаловажный этап строительства, повышающий прочность и долговечность конструкции. Все чаще для этого применяется торкретирование поверхности – это аппаратная технология нанесения бетонных или штукатурных составов под высоким давлением. Поток сжатого воздуха способствует сильной адгезии частиц между собой и с обрабатываемым основанием, за счет чего получается материал высокой плотности и механической прочности.

Содержание

Производственные направления и область применения ↑

В строительном производстве применение торкретирования идет в дух направлениях.

- Возведение строительных конструкций.

С помощью этой технологии возводят монолитные железобетонные сооружения. Для этого предварительно устанавливают арматуру, с одной стороны которой устраивают опалубку. Рабочую смесь наносят в несколько слоев.

Таким образом строят тонкостенные прочные конструкции различной формы, устойчивые к атмосферному, температурному, химическому, механическому воздействию. Это выпуклые и вогнутые сооружения, арки и своды, резервуары, здания нестандартной архитектуры.

- Нанесение защитного укрепляющего покрытия при строительстве новых и ремонте уже имеющихся бетонных и кирпичных зданий и сооружений.

Состав наносится на предварительно подготовленную поверхность послойно. В процессе работы заполняются трещины, мелкие поры, пустоты. Получаемое покрытие укрепляет основное сооружение и защищает его от осадков и влаги, низких и высоких температур, разрушающего механического воздействия (абразивного износа, истирания, ударов).

Торкретирование поверхности применяют в следующих случаях:

- Крепление горных пород при выполнении подземных работ в горнодобывающей промышленности, тоннелестроении;

- Укрепление срезов и откосов грунта в наземном строительстве – при устройстве котлованов, хранилищ, мостов, транспортных развязок;

- Ремонт бетонных и железобетонных конструкций – усиление и замена разрушающегося материала;

- Формирование защитного наружного слоя при строительстве и ремонте промышленных, общественных и жилых зданий;

- Герметизация и гидроизоляция основания;

- Формирование огнеупорного или морозостойкого слоя;

- Строительство сооружений художественного назначения.

Преимущества и недостатки технологии ↑

Торкретирование – это нанесение рабочей смеси посредством специализированного оборудования и полная механизация рабочего процесса. В связи с этим такая технология имеет ряд преимуществ перед другими способами ремонта:

- Высокая производительность;

- Низкие затраты труда;

- Замена одной технологической операцией сразу нескольких – доставки рабочей смеси к зоне обработки, укладки, уплотнения раствора;

- Улучшенные физико-механические свойства торкрета в отличие от обычного бетона – морозо- и жаростойкость, механическая прочность, водонепроницаемость, сцепление с поверхностью.

- Возможность покрытия оснований, расположенных в любых плоскостях, неровных и непрямых поверхностей.

Технология торкретирования имеет и ряд недостатков. Эти особенности стоит учитывать перед проектированием работ.

- Маневренность рабочего и установки ограничена длиной напорных рукавов, по которым поступает смесь от установки до распылителя.

- Поскольку состав выбрасывается из сопла с высокой скоростью, которая достигает 100-170 м/с, возникает явление «отскока» рабочей смеси при ее соприкосновении с поверхностью.

- Вследствие «отскока» рабочая зона загрязняется, потери материала составляют от 10% до 25%.

Важно! При торкретировании возникает явление «отскока», вследствие чего зона обработки загрязняется и увеличивается расход материала.

Методы торкретирования ↑

Существует два способа формирования торкрета – сухой и мокрый. Названия отражают агрегатное состояние основного состава (степень его увлажнения) перед подачей к соплу. Решение, который из них использовать, определяется видом установки, поставленными задачами, условиями подготовки раствора и его доставки.

«Сухое» нанесение ↑

Технология «сухого» нанесения подразумевает подачу состава и воды к рабочей зоне по отдельным шлангам. Компоненты передаются давлением сжатого воздуха от компрессора и смешиваются непосредственно в распылителе, образуя таким образом рабочий раствор. Он выбрасывается через сопло с высокой скоростью. Соотношение воды и сухой смеси регулируется в процессе обработки.

К преимуществам метода относят:

- Высокая скорость потока раствора, достигающая 170-180 м/с;

- Повышение плотности и прочности материала;

- Сухую смесь можно подавать на большие расстояния, повышается маневренность;

- Увеличивается адгезия с поверхностью и межслойное сцепление;

- Толщина наносимого за один проход слоя достигает 6 см;

- Снижение времени, трудоемкости и стоимости обслуживания оборудования – напорные магистрали очищают продувкой сжатым воздухом;

- Возможность неоднократного включения и выключения торкрет-установки в процессе нанесения;

- Повышение производительности.

- Значительное пылеобразование и загрязнение рабочей зоны;

- Возрастает эффект отскока и расход материала – 12-25% уходит в отходы;

- Затирать поверхность готового слоя нельзя, требуется выдержка;

- Структура поверхности материала получается грубой, необходима дополнительная отделочная операция;

- Требует высокой квалификации персонала, так как соотношение цементной смеси и воды оценивается и регулируется на месте нанесения.

«Мокрое» нанесение ↑

При использовании данного метода в распылитель подается уже готовый раствор. Суспензия идет сплошным потоком по нагнетательному рукаву. Ее движение и необходимый напор обеспечивает бетононасос или пневматический нагнетатель. Первый характеризуется непрерывной подачей рабочей смеси в сопло, и обработка поверхности в этом случае выполняется равномерно и плавно. Пневматические нагнетатели подают состав порционно, вследствие чего увеличивается «отскок» и ухудшаются характеристики слоя.

Достоинства технологии «мокрого» нанесения:

- Однородный состав и консистенция раствора;

- Минимизация «отскока»;

- Незначительное загрязнение зоны обработки;

- Возможно выполнение финишной затирки непосредственно после нанесения материала;

- Образовавшиеся отходы материала пригодны к использованию для выполнения других строительных операций;

- Возможность проведения работ в закрытых помещениях.

- Пониженная плотность материала вследствие невозможности обеспечить высокую скорость вылета готовой суспензии (она составляет 80-100 м/с);

- Толщина наносимого за один проход слоя не превышает 3 см;

- Технология не позволяет использование длинных рукавов, что снижает маневренность;

- Сложное очищение – необходимо тщательно промывать нагнетательную магистраль от остатков смеси, а затем просушивать ее сжатым воздухом;

- Несвоевременная остановка оборудования и случайный простой чреваты застыванием бетонной суспензии в напорном рукаве.

Этапы торкретирования ↑

Торкретирование и получение качественного слоя материала предполагает точное следование технологии. Ее нарушение грозит плохим сцеплением с поверхностью, образованием раковин и пустот в материале, повышенным расходом состава.

Процесс включает в себя подготовительные этапы, собственно нанесение и завершающие работы.

Подготовка поверхности ↑

Правильная подготовка поверхности к нанесению торкрет-бетона обеспечивает максимальную адгезию. Она включает следующие стадии:

- Обрабатываемую поверхность очищают от грязи, пыли, масляных и мазутных пятен. При ремонте избавляются от краски, слоя штукатурки, ветхого и разрушающегося бетона. Для этого применяют пескоструйный, гидродинамический или гидроабразивный методы.

- Оголенную арматуру очищают от ржавчины.

- Поверхности придают шероховатость с целью повышения прочности сцепления торкретного слоя с основанием.

- Узкие раковины и щели разделывают, края затирают для снижения «отскока». Крупные трещины и выемки заделывают ремонтным составом.

- Если устраивается армирование, то сетки с крупными ячейками (от 100 мм) устанавливают сразу. При меньшем размере ячеек сетку утапливают в первом слое торкрета.

- Устанавливают маяки для контроля толщины наносимого слоя.

- Завершающий этап подготовки поверхности – водяная очистка под давлением и смачивание. Процедура удаляет пыль, несвязанный песок, микрочастицы бетона, осколки и смачивает поверхность. Проводят водяную очистку непосредственно перед нанесением торкрет-бетона, чтобы обрабатываемое основание пребывало во влагонасыщенном состоянии.

Внимание! Торкрет наносят только на увлажненную поверхность, так как иначе происходит отсасывание воды от слоя свежеуложенного материала. Это значительно снижает прочность торкрета.

Подготовка смеси ↑

Песчано-цементный состав с дисперсными включениями, наносимый на поверхность под высоким давлением, получил название торкрет-бетона. Основные его составляющие – вяжущий компонент (цемент, портландцемент) и заполнитель (песок, каменная крошка, гравий, щебень).

Отличительная особенность торкрет-бетона – это ограничение на размер фракций наполнителя. Он не должен превышать 8 мм. «Сухой» метод позволяет наносить набрызг-бетон, содержащий частицы размером до 25 мм.

Состав торкрета может содержать химические и минеральные добавки для придания бетону дополнительных свойств – ускорения твердения, пластичности, стабилизации и других. Иногда добавляют фибры – волокна для микро армирования бетона.

Смесь для нанесения готовится в соответствии со следующими требованиями:

- Пропорции массы цемента и песка определяют из условий эксплуатации обрабатываемого объекта. При наличии ударных нагрузок и факторов, способствующих механическому и абразивному износу, истиранию, на 1 часть цемента берут 3 части песка. Если предполагается только атмосферное воздействие, то соотношение компонентов будет 1:4.

- Добавки в бетонную смесь вводят следующим образом – при «сухом» нанесении их смешивают с основным составом, при «мокром» – растворяют в воде перед приготовлением раствора.

- Смешивание проводят локально или централизовано. На месте состав готовят в следующих случаях:

- время, необходимое на транспортировку и нанесение на поверхность, превышает три часа;

- он содержит дополнительные добавки или цемент, склонный к быстрому схватыванию.

- Смесь перед нанесением пропускают через сито. Для приготовления торкрет-бетона используют сетку с ячейками не более 8 мм, для набрызга – 25 мм.

- Готовую массу хранят не более 3 часов – за это время ее необходимо полностью использовать. Длительное хранение грозит застыванием раствора или слеживанием цемента и образованием комков сухой смеси.

Внимание! Запрещено использовать для замешивания торкрета отходы материала, образующиеся при «отскоке».

Процесс нанесения ↑

Торкретирование проводится, когда температура воздуха и самой конструкции не ниже +5°С. Большое влияние на эксплуатационные и физико-механические характеристики получаемого материала оказывают параметры режимов нанесения. Это давление в шланге, водоцементное отношение, скорость вылета состава из сопла, расстояние от сопла до поверхности.

Техника нанесения торкрета на поверхность имеет свои особенности и требования.

- Торкрет наносят на поверхность послойно. В первый заход сопло располагают на расстоянии 0,8-1,5 м от основания. Формирование последующих слоев проводят с расстояния 0,2-0,5 м, так как эффект отскока значительно снижается.

- Сопло при нанесении торкрета непрерывно перемещают равномерно по спирали, при этом держат его строго перпендикулярно плоскости обработки. Допускают небольшие отклонения от прямого угла, чтобы равномерно заполнить глубокие раковины и пространство за арматурной решеткой.

- Давление в системе устанавливают в соответствии с техническим заданием. Оптимальный рабочий режим лежит в промежутке 0,4-0,5 Мпа, скорость вылета – в диапазоне 100-170 м/с.

- Время выдержки между напылением слоев состава, не содержащего добавок, – 2-3 часа. При включении пластификаторов оно снижается до 20-40 минут.

Важно! Образовавшийся отскок необходимо убирать по мере обработки сразу. Избавиться от схватившегося материала будет сложно.

Завершающие работы ↑

Сразу по завершении работ и при длительных простоях оборудование промывают и продувают воздухом. Готовое покрытие увлажняют в течение недели, начиная со следующих после нанесения суток. Если окружающая температура ниже +5˚С, то увлажнение не проводят.

Видео: нанесение торкрета «сухим» способом ↑

Мокрое торкретирование можно проводить и самостоятельно. Это потребует наличия специфического оборудования – компрессора и хоппер-ковша (пневматической лопаты). Однако получить долговременное прочное покрытие можно только при профессиональном нанесении с полным соблюдением технологии.

Нанесение бетона

Торкретирование (лат. tor — «штукатурка» + cret — «уплотнённый») — нанесение на поверхность бетонных или железобетонных конструкций слоя бетона или других строительных растворов (штукатурки, глины). Раствор (торкрет) наносится под давлением сжатого воздуха, в результате чего частицы цемента плотно взаимодействуют с поверхностью конструкции, заполняя трещины, раковины и мельчайшие поры.

Результат торкретирования — повышение прочности, морозостойкости.

Основной инструмент при торкретировании — торкрет-установка, состоящая из цемент-пушки или бетон-шприц машины и компрессора. Цемент-пушка подаёт раствор со скоростью 80—100 м/с. Давление воздуха при этом 150—350 кПа. Толщина слоя, получаемая за один цикл торкретирования, составляет 10–15 мм.

Мокрое торкретирование – готовая бетонная смесь подается насосом по шлангу в сопло к месту укладки. В сопло же подводится сжатый воздух, который, придавая ускорение бетонной смеси, увлекает ее на подложку. При соударении с подложкой происходит уплотнение бетонной смеси.

Преимущества мокрого торкретирования:

пониженное пылеобразование;

однородный состав бетона;

возможность окончательной затирки;

возможность работы в стесненных условиях;

минимальный «отскок»;

минимальные затраты на защиту рабочей площадки с экологической точки зрения;

возможность использования торкретмашины в качестве бетононасоса;

приготовленный для торкретирования бетон может применяться для нанесения вручную.

Области применение торкретирования:

защита скатов и откосов;

возведение отвесных тонкостенных железобетонных конструкций;

защита бетонных конструкций любой сложности и конфигурации;

ремонт и восстановление гидротехнических сооружений;

ремонт зданий и сооружений;

гидроизоляционные работы, водонепроницаемые покрытия (в тоннелях);

Технические преимущества торкретирования:

большая механическая прочность (на 28 сут-40–60 Мпа);

плотность (2,4 кгдм³) и более;

морозостойкость (не менее Мрз 300);

водонепроницаемость (не менее В12);

высокая адгезия к подложке.

Улучшаются физико-механические свойства бетона:

прочность на изгиб на 40% больше;

прочность на сжатие на 15% больше;

модуль упругости на 5% больше;

усадка на 30% меньше.

Экономические преимущества торкретирования:

высокая производительность;

низкая себестоимость работ.