подбор состава бетона

ГОСТ 27006-86. Бетоны. Правила подбора состава бетона

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

Дата введения 1987-01-01

1. РАЗРАБОТАН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Министерством промышленности строительных материалов СССР

Министерством энергетики и электрификации СССР

Министерством высшего и среднего специального образования СССР

М.И. Бруссер, канд. техн. наук (руководитель темы); Л.А. Малинина, д-р техн. наук; А.Т. Баранов, д-р техн. наук; В.В. Патуроев, д-р техн. наук; А.С. Дмитриев, канд. техн. наук; В.И. Савин, канд. техн. наук; Р.К. Житкевич, канд. техн. наук; И.М. Дробященко, канд. техн. наук; В.И. Новаторов; В.Г. Довжик, канд. техн. наук; Л.И. Левин; Ю.Г. Хаютин, канд. техн. наук; В.А. Дорф, канд. техн. наук; К.Б. Фрейдин, канд. техн. наук; Ю.М. Баженов, д-р техн. наук; И.Н. Нагорняк; В.В. Тишенко

2. ВНЕСЕН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 25.03.86 № 31

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ПЕРЕИЗДАНИЕ (август, 1989 г.).

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее – конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает: определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия-изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах “Оргтехстрой”, научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций следует хранить на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого – и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105 и ГОСТ 27005 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105 для бетона данного класса или марки при коэффициенте вариации, равном 13,5 % для тяжелого и легкого бетонов, 14% – для плотного силикатного бетона и 17% – для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия-изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя – мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона – цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15 – 30%. Число дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов – в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181.0 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181.2 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 куб.м бетона по формулам:

где Ц, П, Щ и В – расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/куб.м бетона;

ГОСТ 27006-86. Бетоны. Правила подбора состава бетона

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРАВИЛА ПОДБОРА СОСТАВА

Сoncretes. Rules for mix proportioning

Дата введения 1987-01-01

1. РАЗРАБОТАН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

Министерством промышленности строительных материалов СССР

Министерством энергетики и электрификации СССР

Министерством высшего и среднего специального образования СССР

М.И. Бруссер, канд. техн. наук (руководитель темы); Л.А. Малинина, д-р техн. наук; А.Т. Баранов, д-р техн. наук; В.В. Патуроев, д-р техн. наук; А.С. Дмитриев, канд. техн. наук; В.И. Савин, канд. техн. наук; Р.К. Житкевич, канд. техн. наук; И.М. Дробященко, канд. техн. наук; В.И. Новаторов; В.Г. Довжик, канд. техн. наук; Л.И. Левин; Ю.Г. Хаютин, канд. техн. наук; В.А. Дорф, канд. техн. наук; К.Б. Фрейдин, канд. техн. наук; Ю.М. Баженов, д-р техн. наук; И.Н. Нагорняк; В.В. Тишенко

2. ВНЕСЕН Научно-исследовательским институтом бетона и железобетона (НИИЖБ) Госстроя СССР

3. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 25.03.86 № 31

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

6. ПЕРЕИЗДАНИЕ (август, 1989 г.).

Настоящий стандарт распространяется на конструкционные тяжелый, легкий, ячеистый и плотный силикатный бетоны по ГОСТ 25192 и устанавливает правила подбора, назначения и выдачи в производство состава бетона на предприятиях и строительных организациях при изготовлении сборных бетонных и железобетонных изделий и конструкций и бетонной смеси для монолитных конструкций и сооружений (далее – конструкции), а также при обосновании производственно-технических норм расхода материалов.

Устанавливаемые настоящим стандартом правила могут применяться также для подбора состава специальных бетонов различных видов при условии обеспечения всех предъявляемых к этим бетонам требований.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает: определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.

1.3. Подбор номинального состава бетона производят при организации производства новых видов конструкций, изменении нормируемых показателей качества бетона или бетонной смеси, технологии производства, поставщиков, вида или марок применяемых материалов, а также при разработке и пересмотре производственных норм расхода материалов.

1.4. Рабочие составы бетона назначают при переходе на новый номинальный состав и далее при поступлении новых партий материалов тех же видов и марок, которые принимались при подборе номинального состава, с учетом их фактического качества. При назначении рабочих составов их проверяют в лабораторных или производственных условиях.

В дальнейшем по результатам операционного контроля качества материалов данных партий и получаемой из них бетонной смеси, а также приемочного контроля качества бетона производят корректировку рабочих составов.

1.5. Рабочую дозировку назначают по рабочему составу бетонной смеси с учетом объема приготовляемого замеса.

1.6. Подбор состава бетона должен выполняться лабораторией предприятия-изготовителя бетонной смеси по утвержденному заданию, разработанному технологической службой этого предприятия.

Допускается производить подбор состава бетона в центральных лабораториях, трестах “Оргтехстрой”, научно-исследовательских лабораториях и других организациях по утвержденному заданию на подбор состава бетона.

1.7. Результаты подбора номинального состава бетона, отвечающего требованиям утвержденного задания, должны быть оформлены в журнале подбора состава бетона и утверждены главным инженером предприятия-изготовителя бетонной смеси. Рабочие составы и дозировки подписываются начальником лаборатории или другим лицом, ответственным за подбор состава бетона.

1.8. Задание, журнал подбора номинального состава бетона, ведомости рабочих составов и листы рабочих дозировок вместе с дубликатами документов о качестве на соответствующие партии бетонной смеси или конструкций следует хранить на предприятии-изготовителе согласно требованиям, установленным ГОСТ 13015.3 для документа о качестве.

2. ЗАДАНИЕ НА ПОДБОР СОСТАВА БЕТОНА

2.1. Задание на подбор состава бетона должно быть составлено для конструкций конкретной номенклатуры, изготовляемых из бетона одного вида и качества по определенной технологии.

2.2. Задание должно содержать:

нормируемые показатели качества бетона в соответствии с техническими требованиями стандартов, технических условий или проектной документации на конструкции конкретных видов, для которых предназначен бетон;

показатели качества бетонной смеси, длительность и режимы твердения бетона и другие условия производства, принимаемые по технологической документации, разработанной в соответствии с действующими стандартами, нормами и правилами;

показатели однородности прочности бетона всех видов и плотности легких и ячеистых бетонов, а также соответствующий им средний уровень прочности и плотности, планируемые на предстоящий период;

ограничения по составу бетона и применению материалов для его приготовления, установленные нормативно-технической и технологической документацией.

2.3. Состав бетона следует подбирать исходя из среднего уровня прочности, а для легкого и ячеистого – и плотности бетона.

Значения среднего уровня прочности и плотности для подбора состава бетона принимают по ГОСТ 18105 и ГОСТ 27005 с учетом фактической однородности бетона и планируемых мероприятий по ее повышению.

Для случаев, когда отсутствуют данные о фактической однородности бетона, средний уровень прочности при подборе его состава принимают равным требуемой прочности по ГОСТ 18105 для бетона данного класса или марки при коэффициенте вариации, равном 13,5 % для тяжелого и легкого бетонов, 14% – для плотного силикатного бетона и 17% – для ячеистого, а также бетона массивных гидротехнических конструкций. Средний уровень плотности в этих случаях принимают равным марке бетона по плотности.

3. ПОДБОР НОМИНАЛЬНОГО СОСТАВА БЕТОНА

3.1. Подбор номинального состава бетона производят по следующим этапам:

выбор и определение характеристик исходных материалов для бетона;

расчет начального состава;

расчет дополнительных составов бетона с параметрами составов, отличающихся от принятых в начальном составе в большую и меньшую сторону;

изготовление пробных замесов начального и дополнительных составов, отбор проб, испытание бетонной смеси, изготовление образцов и их испытание по всем нормируемым показателям качества;

обработка полученных результатов с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

назначение номинального состава бетона, обеспечивающего получение бетонной смеси и бетона требуемого качества при минимальном расходе вяжущего.

3.2. Подбор номинального состава производят:

для вяжущего каждого вида и марки каждого предприятия-изготовителя;

для крупного заполнителя каждого карьера с одинаковой максимальной крупностью;

для крупного пористого заполнителя каждой марки по насыпной плотности и прочности каждого предприятия-изготовителя;

для песков каждого карьера;

для химических добавок каждого вида.

3.3. Выбор материалов, применяемых для изготовления бетона, следует производить на основе их паспортных характеристик в соответствии с требованиями стандартов и технических условий.

При выборе материалов следует учитывать необходимость наиболее полного использования промышленных отходов (зол, шлаков и золошлаковых смесей ТЭС и др.).

3.4. Материалы, применяемые для подбора состава, должны соответствовать требованиям стандартов или технических условий на эти материалы. До начала работы по расчетам состава бетона и приготовлению опытных замесов следует провести испытания материалов по соответствующим стандартам для определения показателей их качества, необходимых для проведения расчетов.

Активность цемента (или прочностные характеристики другого вяжущего, если их невозможно определить стандартными методами) для расчета начального и дополнительных составов следует принимать в зависимости от его фактической прочности в бетоне постоянного состава, который является наиболее массовым для предприятия-изготовителя бетонной смеси, либо другими экспресс-методами, проверенными на практике.

Указанные данные о фактической прочности цемента, примененные при подборе номинального состава, используются в дальнейшем для назначения рабочих составов бетона.

Допускается активность цемента для расчета состава бетона принимать равной его гарантированной марке. В этом случае при получении новой партии цемента в целях его использования в соответствии с фактической активностью рабочий состав бетона (в части расхода цемента) подбирают аналогично номинальному.

3.5. Пробы материалов отбирают в объеме, необходимом для подбора состава бетона.

Отобранные пробы заполнителей следует высушить до постоянной массы и просеять с отсевом от мелкого заполнителя зерен крупнее 5 мм, а от крупного заполнителя – мельче 5 мм и с разделением крупных заполнителей на отдельные фракции.

3.6. Начальный состав бетона рассчитывают по фактическим характеристикам исходных материалов в соответствии с методиками, пособиями и рекомендациями научно-исследовательских институтов, утвержденных в установленном порядке.

3.7. В качестве варьируемых параметров состава принимают параметры, оказывающие влияние на свойства бетонной смеси и нормируемые показатели качества бетона в зависимости от вида бетона и принятой методики расчета. Например, для тяжелого бетона в общем случае это цементно-водное отношение, доля песка в смеси заполнителей и расход добавки. При этом для каждого вида бетона устанавливают основной параметр, в большей мере влияющий на его прочность (например, для тяжелого бетона – цементно-водное отношение).

3.8. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15 – 30%. Число дополнительных составов по каждому из этих параметров должно быть не менее двух.

3.9. Опытные замесы по начальному и дополнительным составам следует приготовлять на заполнителях и вяжущем, характеристики которых были приняты при расчете составов. Материалы должны иметь положительную температуру.

Объем каждого опытного замеса должен не менее чем на 10% превышать суммарный объем изготовляемых из него образцов и проб, используемых для контроля свойств бетонной смеси и бетона.

3.10. Материалы следует дозировать по массе с погрешностью не более 1,0%.

Дозирование пористых заполнителей допускается производить по объему с обязательным контролем насыпной плотности.

Воду, водные растворы добавок и синтетические смолы дозируют по массе или объему. Плотность водного раствора рабочего состава добавки должна быть предварительно определена.

3.11. Приготовление опытных замесов производят в лабораторном смесителе принудительного или гравитационного действия. Приготовление опытных замесов объемом до 15 л при подборе состава тяжелого бетона и легкого бетона без структурообразующих добавок допускается производить вручную на предварительно увлажненном противне с перемешиванием в течение 3-5 мин.

3.12. Приготовление опытных замесов начинают с перемешивания сухих материалов, а затем постепенно добавляют в замес назначенное по расчету количество воды, раствора добавки или синтетической смолы.

Допускается на основе визуального контроля удобоукладываемости и структуры бетонной смеси вносить изменения в количество отдозированной воды, а для конструкционно-теплоизоляционных легких бетонов – в количество воздухововлекающей добавки или пены.

3.13. После окончания перемешивания отбирают пробы по ГОСТ 10181.0 для проверки удобоукладываемости и других свойств бетонной смеси, предусмотренных в техническом задании на подбор состава бетона. При этом определение удобоукладываемости начинают не ранее 15 мин после начала перемешивания смеси с водой.

Если свойства бетонной смеси не соответствуют каким-либо требованиям задания на подбор состава бетона, следует произвести корректировку составов до получения в замесе каждого состава смеси с заданными свойствами.

Бетонную смесь, которая не удовлетворяет требованиям задания по удобоукладываемости, допускается корректировать при вторичном перемешивании с добавлением воды, цемента, заполнителей и добавок в необходимых количествах. При подборе состава жестких смесей и смесей со структурообразующими добавками, а также бетонных смесей, свойства которых нормируются не только непосредственно после приготовления, но и через определенное время после их перемешивания, вторичное перемешивание опытных проб бетонных смесей не допускается и замес повторяют с измененными расходами материалов.

3.14. После получения бетонной смеси с заданными свойствами определяют ее плотность по ГОСТ 10181.2 (за исключением ячеистого бетона) и для каждого состава рассчитывают фактический расход материалов на 1 куб.м бетона по формулам:

где Ц, П, Щ и В – расход соответственно цемента, мелкого заполнителя, крупного заполнителя и воды, кг/куб.м бетона;

Подбор состава бетона

Составом бетона называется массовое или объемное соотношение вяжущего, заполнителей и воды. Наиболее часто состав бетона выражают в виде отношения Ц:П:Щ, которое показывает, во сколько раз количество мелкого заполнителя П (песка) и крупного заполнителя Щ (щебня) больше, чем цемента (Ц). Расход цемента в пропорции принимается за единицу. Обязательно указывают расход воды, который выражается водоцементным отношением В/Ц. Например, бетон состава 1:2,5:5 при В/Ц=0,5 соответствует расходу на одну единицу массы цемента 2,5 единиц песка и 5 единиц щебня.

Выражают состав бетона и в виде массового расхода материалов (кг), необходимых для приготовления 1 м3 (1000 л) бетонной смеси. Например: цемент — 320, песок — 800, щебень — 1200, вода — 160. Всего 2480 кг.

Состав бетона подбирают специальные лаборатории на основании сведений о вяжущем и заполнителях (активность цемента, наибольшая прочность гравия или щебня, модуль крупности песка) таким образом, чтобы при минимальном расходе цемента получить бетон с заданными свойствами (заданные сроки твердения, класс бетона, морозостойкость, водонепроницаемость, подвижность или жесткость смеси).

Состав тяжелого бетона подбирают в определенной последовательности:

— определяют значения водоцементного отношения (по графикам и таблицам) и расход цемента (Ц) и воды (В) на 1 м3 бетона;

— находят наивыгоднейшее соотношение массы песка, щебня или гравия;

— устанавливают зерновой состав заполнителей;

— определяют предварительный состав бетона;

— пробным замесом проверяют подвижность и удобоукладываемость бетонной смеси (при необходимости вносят поправки в расчет состава бетона);

— окончательно уточняют расход материалов на 1 м3 бетонной смеси;

— готовят опытные замесы для контрольных образцов и испытывают эти образцы для определения прочности бетона. Если прочность, соответствует заданному классу бетона, состав утверждают для производства.

При подборе состава учитывают естественную влажность материалов.

Расчет состава бетона на пористых заполнителях несколько отличается от ранее изложенной методики и включает следующие этапы.

1. Определяют расход цемента в зависимости от класса бетона, марки цемента, наибольшей крупности и прочности пористого заполнителя с учетом требуемой подвижности бетонной смеси.

2. Определяют начальный расход воды в зависимости от подвижности (жесткости) бетонной смеси, наибольшей крупности и вида заполнителя.

3. Находят объемную концентрацию крупного заполнителя в зависимости от расхода цемента и воды, плотности бетона, зерен крупного заполнителя и водопотребности песка.

4. Определяют расход крупного заполнителя, плотного или пористого песка.

5. Определяют общий расход воды с учетом водопотребности песка и крупного заполнителя.

6. Подобранный состав проверяют в лабораторных условиях.

При получении удовлетворительных результатов устанавливают рабочий состав бетона и дозировку материалов на замес с учетом их влажности.

Особые требования к расчету состава бетонной смеси предъявляются для их подачи бетононасосами. Они должны быть пластичными и обладать повышенной связностью и однородностью. Их подвижность должна находится от 4… 16 см по осадке стандартного конуса до 22…24 см при использовании суперпластификаторов и других эффективных добавок.

В качестве крупного заполнителя применяют щебень или гравий. Максимальный размер крупного заполнителя не должен превышать ‘/3 внутреннего диаметра трубопровода. Песок должен содержать 3…7% пылевидных частиц размером менее 0,14 мм и 15…20% — размером менее 0,315 мм. Рекомендуется применять пески с модулем крупности 1,6…2,8.

Для обеспечения удобоперекачиваемости легкобетонных смесей пористые заполн-ители подвергают предварительному водо-насыщению. Расчет состава бетонной смеси осуществляется в следующем порядке.

1. Назначают расход цемента в зависимости от класса бетона, его подвижности, марки цемента, наибольшей крупности и прочности заполнителя.

2. Определяют максимально допустимый объем крупного заполнителя с учетом модуля крупности песка.

3. Рассчитывают расход мелкого заполнителя в зависимости от требуемой плотности бетона в сухом состоянии.

Подбор состава бетона

Составом бетона называется массовое или объемное соотношение вяжущего, заполнителей и воды. Наиболее часто состав бетона выражают в виде отношения Ц:П:Щ, которое показывает, во сколько раз количество мелкого заполнителя П (песка) и крупного заполнителя Щ (щебня) больше, чем цемента (Ц). Расход цемента в пропорции принимается за единицу. Обязательно указывают расход воды, который выражается водоцементным отношением В/Ц. Например, бетон состава 1:2,5:5 при В/Ц=0,5 соответствует расходу на одну единицу массы цемента 2,5 единиц песка и 5 единиц щебня.

Выражают состав бетона и в виде массового расхода материалов (кг), необходимых для приготовления 1 м3 (1000 л) бетонной смеси. Например: цемент — 320, песок — 800, щебень — 1200, вода — 160. Всего 2480 кг.

Состав бетона подбирают специальные лаборатории на основании сведений о вяжущем и заполнителях (активность цемента, наибольшая прочность гравия или щебня, модуль крупности песка) таким образом, чтобы при минимальном расходе цемента получить бетон с заданными свойствами (заданные сроки твердения, класс бетона, морозостойкость, водонепроницаемость, подвижность или жесткость смеси).

Состав тяжелого бетона подбирают в определенной последовательности:

— определяют значения водоцементного отношения (по графикам и таблицам) и расход цемента (Ц) и воды (В) на 1 м3 бетона;

— находят наивыгоднейшее соотношение массы песка, щебня или гравия;

— устанавливают зерновой состав заполнителей;

— определяют предварительный состав бетона;

— пробным замесом проверяют подвижность и удобоукладываемость бетонной смеси (при необходимости вносят поправки в расчет состава бетона);

— окончательно уточняют расход материалов на 1 м3 бетонной смеси;

— готовят опытные замесы для контрольных образцов и испытывают эти образцы для определения прочности бетона. Если прочность, соответствует заданному классу бетона, состав утверждают для производства.

При подборе состава учитывают естественную влажность материалов.

Расчет состава бетона на пористых заполнителях несколько отличается от ранее изложенной методики и включает следующие этапы.

1. Определяют расход цемента в зависимости от класса бетона, марки цемента, наибольшей крупности и прочности пористого заполнителя с учетом требуемой подвижности бетонной смеси.

2. Определяют начальный расход воды в зависимости от подвижности (жесткости) бетонной смеси, наибольшей крупности и вида заполнителя.

3. Находят объемную концентрацию крупного заполнителя в зависимости от расхода цемента и воды, плотности бетона, зерен крупного заполнителя и водопотребности песка.

4. Определяют расход крупного заполнителя, плотного или пористого песка.

5. Определяют общий расход воды с учетом водопотребности песка и крупного заполнителя.

6. Подобранный состав проверяют в лабораторных условиях.

При получении удовлетворительных результатов устанавливают рабочий состав бетона и дозировку материалов на замес с учетом их влажности.

Особые требования к расчету состава бетонной смеси предъявляются для их подачи бетононасосами. Они должны быть пластичными и обладать повышенной связностью и однородностью. Их подвижность должна находится от 4… 16 см по осадке стандартного конуса до 22…24 см при использовании суперпластификаторов и других эффективных добавок.

В качестве крупного заполнителя применяют щебень или гравий. Максимальный размер крупного заполнителя не должен превышать ‘/3 внутреннего диаметра трубопровода. Песок должен содержать 3…7% пылевидных частиц размером менее 0,14 мм и 15…20% — размером менее 0,315 мм. Рекомендуется применять пески с модулем крупности 1,6…2,8.

Для обеспечения удобоперекачиваемости легкобетонных смесей пористые заполн-ители подвергают предварительному водо-насыщению. Расчет состава бетонной смеси осуществляется в следующем порядке.

1. Назначают расход цемента в зависимости от класса бетона, его подвижности, марки цемента, наибольшей крупности и прочности заполнителя.

2. Определяют максимально допустимый объем крупного заполнителя с учетом модуля крупности песка.

3. Рассчитывают расход мелкого заполнителя в зависимости от требуемой плотности бетона в сухом состоянии.

Бетон и строительные технологии — помощь.

Помощь технолога практика. Как сделать качественный и недорогой бетон и строительные материалы?

Главная >> Подбор состава бетона >> подбор, состава, бетона, рецептура, расчет, программа, оптимизация

Приготовление бетонной смеси — подбор состава бетона по программе

Уважаемые коллеги!

Чрезвычайно важным условием для производителя бетона является такой очень важный фактор как состав бетона. Я очень долго работал над тем, как правильно осуществлять подбор состава бетона. Как результат моей многолетней работы я представляю Вам мною разработанную программу и методику с помощью которой Вы оперативно сможете осуществить подбор рецептуры и подобрать его номинальный состав или как это называется в ГОСТе бетонная смесь готовая (БСГ).

Чрезвычайно важным условием для производителя бетона является такой очень важный фактор как состав бетона. Я очень долго работал над тем, как правильно осуществлять подбор состава бетона. Как результат моей многолетней работы я представляю Вам мною разработанную программу и методику с помощью которой Вы оперативно сможете осуществить подбор рецептуры и подобрать его номинальный состав или как это называется в ГОСТе бетонная смесь готовая (БСГ).

Я постарался в этой программе сделать подбор состава бетона простым,доступным и понятным даже вовсе не искушенным специалистам, в основном технологам БСУ или РБУ, но имеющему все же некоторый уровень знаний о бетоне. В общем то сложный процесс приготовления товарного бетона теперь станет доступным практически каждому технологу бетонщику.

Цементный бетон это «король» среди строительных материалов и наиболее часто используется в строительстве.

Я исходил из того, что есть проблема (для многих особенно начинающих технологов) — сделать рецептуру бетона быстро, оптимального состава, рассчитать цену и иметь возможность ее корректировки.

Я исходил из того, что есть проблема (для многих особенно начинающих технологов) — сделать рецептуру бетона быстро, оптимального состава, рассчитать цену и иметь возможность ее корректировки.

Есть решение этой проблемы — Моя программа и методика, эту проблему решает.

Вы можете сделать подбор состава бетона и расчет составов и стоимости более 100 видов бетона за 2 часа (при наличии, конечно, исходных данных). Работал я над этим несколько лет. Были использованы труды известных бетоноведов еще Советского периода таких как Скрамтаев Б.Г., Баженов Ю.М., Шейкин А.Е. и дугих ученых. Мною использованы их принципы и методики, усовершенствованы, обобщены и создана программа удобная для работы технологов БСУ в реальных условиях.

Суть методики и программы заключается в следующем: Для расчёта состава тяжелого бетона используется метод абсолютных объёмов, который базируется на следующих принципах:

Суть методики и программы заключается в следующем: Для расчёта состава тяжелого бетона используется метод абсолютных объёмов, который базируется на следующих принципах:

1. прочность бетона по методу объемов зависит от активности вяжущего, качества применяемых материалов, цементно-водного отношения (Ц/В) и средней плотности;

2. так как для тяжелого бетона применяются плотные заполнители, имеется в виду щебень и песок, то средняя плотность бетона зависит от степени уплотнения бетонной смеси, количества воды затворения и соотношения компонентов;

3. В бетонной смеси оптимального состава, рассчитанного по методу объемов, компоненты находятся в «абсолютно плотном состоянии». Пустоты крупного заполнителя заполняются мелким заполнителем, а пустоты мелкого заполнителя заполняются цементным тестом. Если такая бетонная смесь хорошо уплотнена, то и бетон из неё будет достаточно плотным, прочным и долговечным;

4. Существенное влияние на качество бетона оказывает цементно-водное отношение (Ц/В), которое характеризует плотность цементного камня. Чем больше воды приходится на единицу массы цемента в бетоне, тем больше останется при определённых условиях твердения несвязанной химически и адсорбционной воды, что будет повышать пористость цементного камня, снижать его плотность, прочность и долговечность.

5. Предлагаемая методика проектирования состава товарного бетона разработана по расчетно – экспериментальному методу абсолютных объемов в соответствии с ГОСТом27006-86 «Бетоны. Правила подбора составов» и ГОСТом 7473-94. «Смеси бетонные. Технические условия».

6.Вся программа выполнена в формате EXCEL, в табличной форме, и предполагает автоматический расчет всех параметров товарного бетона после введения данных по материалам используемым для приготовления бетона. При введении в таблицу исходных данных программа выдает рецепт или состав бетона в виде количественных показателей цемента, крупного заполнителя, песка, воды, хим добавок и других компонентов. Программа также высчитывает стоимость компонентов и как результат стоимость 1 куб метра товарного бетона при введении цен на компоненты.

6.Вся программа выполнена в формате EXCEL, в табличной форме, и предполагает автоматический расчет всех параметров товарного бетона после введения данных по материалам используемым для приготовления бетона. При введении в таблицу исходных данных программа выдает рецепт или состав бетона в виде количественных показателей цемента, крупного заполнителя, песка, воды, хим добавок и других компонентов. Программа также высчитывает стоимость компонентов и как результат стоимость 1 куб метра товарного бетона при введении цен на компоненты.

7.Всю эту «работу» выполняют формулы введенные в соответствующие ячейки программы, которые и являются ее движком и при скорости работы компьютера это происходит практически мгновенно. Мною записаны пошаговые инструкции, очень подробные в виде 8 видеоуроков общей продолжительностью примерное 200 минут, т е 3 с небольшим часа.

Работа с этой программой требует конечно некоторых первичных знаний основ бетона (на уровне хорошего лаборанта). Для практической работы нужна своя лаборатория или заключить договор на выполнение работ с другой лабораторией. Как практически приступить к изучения Программы, я детально и подробно объясню в конце этой аннотации. Скажу одно изучив все материалы, Вы с помощью моей программы станете вполне квалифицированным технологом.

Мною будут даны также рекомендации по применению самых современных хим добавок и других компонентов, которые позволяют экономить до 30% цемента и значительно снизить себестоимость товарного бетона и значит стать конкурентно способными на рынке.

Мною будут даны также рекомендации по применению самых современных хим добавок и других компонентов, которые позволяют экономить до 30% цемента и значительно снизить себестоимость товарного бетона и значит стать конкурентно способными на рынке.

В заключении этой короткой аннотации к моей программе хотелось также посоветовать технологам, что при кажущейся «простоте» приготовления бетона, необходимо со всей тщательностью подходить к этому процессу и особенно к подбору его рецептов.

[warning] Ни в коем случае нельзя слепо копировать чужие рецепты, при любом изменении составляющих необходимо производить заново подбор состава бетона или корректировать его (тем более при наличии моей программы это можно сделать очень быстро), это позволит Вам всегда снизить стоимость бетона и соблюсти качественные показатели. [/warning]

Итак, как практически приступить к знакомству и изучению Моей программы и методики —

1. Скачайте ” Методическое пособие по приготовлению бетонных смесей”, разработанное Группой Компаний “МАСТЕК” гор Златоуст. Пособие написано коротко, квалифицированно и очень доступно для понимания, ничего лишнего. Скачать можно по ссылке – Метод пособие-Мастек-Полный вариант

2. Посмотрите 1й мой 15 минутный видео урок “Введение” — Это знакомство с программой.

3. Скачайте текстовое приложение к видео уроку. Оно в выполнено в формате EXCEL и является дополнением к уроку. Приложение к 1 видео уроку

4. На первом этапе этого достаточно. Если Вам понравится Моя программа, пишете мне письмо через сайт и я Вам высылаю остальные видеоуроки и приложения к ним. Дополнительно можете скачать книги и пособия по лабораторным работам в рубрике “Полезное о бетоне” или подписавшись на мои рассылки.

5. Хочу Вас заверить, что изучив Мою программу и используя ее в работе Вы сможете за счет оптимизации бетонных смесей удешевить стоимость 1 куба бетона ориентировочно на 300 — 500 рублей, я уже не говорю о том, что съэкономите время на их расчет.

А как сделать бетон приемлемого качества в экстремальной ситуации можете прочесть здесь.

[important] Уважаемые коллеги! Всех кого заинтересовала моя программа пройдите пожалуйста на главную страницу моего сайта программа подбора состава бетона по этой ссылке и познакомьтесь подробнее с условиями получения программы. [/important]

Ну вот на этом позвольте мне закончить, пройдите на рубрику “Производство бетонных работ” и посмотрите другие интересные материалы моего сайта о бетоне.

Вы можете пройти по этой ссылке и посмотреть все интересные статьи моего сайта.

Успехов Вам в работе.

Желаю Вам всегда производить качественный и недорогой бетон.

Технолог бетонщик с 30 летним стажем, Пастухов Николай.

Подбор состава бетонной смеси и расчет материалов на замес бетономешалки

Прочность и долговечность монолитных бетонных конструкций фундаментов напрямую зависят не только от качества применяемых материалов, способа уплотнения бетонной смеси и условий выдерживания бетона, но, главным образом, и от рационального подбора состава бетонной смеси, ее подвижности (жесткости) и дозировки материалов на замес бетономешалки.

Если объем строительства находится недалеко от бетонного завода (бетонного узла), то лучше заказать доставку бетона нужной марки с определенной подвижностью и крупностью щебня. Транспортирование бетонной смеси необходимо осуществлять автобетоносмесителями, которые не допускают потерю цементного молока, исключают попадание атмосферных осадков и прямое воздействие солнечных лучей, расслоение и нарушение однородности смеси.

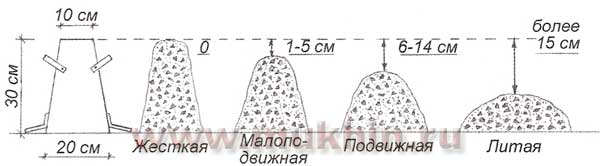

В большинстве случаев при «самострое» с помощью наемных рабочих или небольших строительных фирм, не имеющих опытного специалиста или договора со строительной лабораторией, подбор состава бетона и дозировка материалов производятся «на глазок» лопатами. Подвижность бетонной смеси не контролируется (рис. 54), а для облегчения укладки в смесь добавляют излишнее количество воды, что приводит к нарушению водоцементного (В/Ц) отношения и потере прочности бетона.

Рис. 54. Схема определения подвижности (величины осадки конуса) бетонной смеси

Конечно, в условиях строительной площадки невозможно выполнить весь комплекс работ по определению качественных характеристик применяемых материалов: песка (удельный вес, объемная масса, пустотность, влажность, зерновой состав и модуль крупности, содержание глинистых частиц и органических примесей и др.); щебня (объемная масса, прочность, влажность, объем пустот, загрязненность, содержание пластинчатых и игловатых зерен и др.); цемента (удельный вес и удельная поверхность, сроки начала и окончания схватывания, активность и др.); бетонной смеси (подвижность, прочность, объемная масса, водоотделение, водонепроницаемость и др.).

Однако и в построечных условиях можно с достаточной точностью оценить некоторые свойства материалов и с помощью справочных данных выполнить подбор составов бетонных смесей различных марок.

Исходные данные для расчета состава товарного бетона

При приготовлении бетонных смесей на цементе и песке без крупного заполнителя (щебня) значения В/Ц для получения мелкозернистого бетона требуемых марок уменьшают на 0,1 против указанных в табл. 20.

Приведенные в табл. 20 значения В/Ц предусматривают получение соответствующих марок бетона при твердении его в нормальных условиях, т.е. при относительной влажности воздуха 90-100% и температуре 15-20°С. Указанные в таблице значения В/Ц являются ориентировочными. Однако, как показал опыт, они обеспечивают получение бетона заданной марки лишь с незначительными отклонениями.

Примечание. Значения В/Ц приведены для бетона, приготовленного на щебне и песке с модулем крупности до 2,5.

При использовании табл. 21 надо иметь в виду, что в ней приведены данные, полученные на основе изучения бетонов, приготовленных из смесей на природном песке с модулем крупности Мк = 2,7, при В/Ц = 0,57 и подвижностью бетонной смеси, соответствующей 5 см осадки стандартного конуса (см. рис. 54). Для бетонов, приготовленных на песке с другим модулем крупности (табл. 22), а также имеющих иные подвижность и В/Ц, данные табл. 21 следует принимать с поправками.

Примечание. Если в составе щебня имеется песок, его количество надо уменьшить. Расход воды приведен с учетом условного водопоглощения щебня до 1,5%

Определение расхода материалов на 1 м3 бетона

Требуемая прочность бетона М200

Подвижность бетонной смеси – ОК = 5 см

Наибольший размер щебня – 40 мм

Водоцементное отношение В/Ц = 0,57

Плотность цемента для портландцемента принята Yц = 3,1 г/см3

Плотность песка Yп = 2,63 г/см3, объемная масса щебня Yоб.м = 2,6 кг/л

Расход цемента Ц, кг, на 1 м3 бетона подсчитывают по формулам Ц = В : (В/Ц) или Ц = В (Ц/В), где В – расход воды, л, на 1 м3 бетона.

По табл. 21 находим расход воды – 185 л при применении щебня размером 40 мм и содержание песка – 41% общего количества заполнителей.

Ц = 185 : 0,57 = 325 кг.

Далее определяем абсолютный объем смеси песка и щебня Асм, л. Для этого из 1 м3 бетона вычитают сумму абсолютных объемов цемента и воды, т.е. абсолютный объем, занимаемый в бетоне цементным тестом:

Асм = 1000 ((325/3,1)+185) = 1000 – 290 = 710 л.

Минимальный расход цемента для бетонов на портландцементе, твердеющих в естественных условиях, приведен в табл. 23.

Абсолютный объем песка Ап, л, определяем по формуле

где r – найденное по табл. 21 процентное содержание песка (41%),

Ап = (710*41)/100 = 290 л

Абсолютный объем щебня Ащ, л, находят как разность между абсолютными объемами смеси заполнителей и песка:

Ащ = 710 – 290 = 420 л

Зная плотность песка Yп и объемную массу щебня Уоб.щ, определяют расходы песка П и щебня Щ, кг, на 1 м3 бетона:

П = 290*2,63 = 763 кг

Щ = 420*2,6 = 1092 кг

Расход материалов на 1 м3 бетона: Ц = 325кг; В = 185 л; П = 763кг; Щ = 1092 кг.

Объемная масса бетонной смеси: Yоб.б.см = 325 + 185 + 763 + 1092 = 2365 кг/м3.

Состав бетонной смеси может быть выражен весовым соотношением цемент : песок : щебень: (325/325) : (763/325) : (1092/325) = 1 : 2,3 : 3,4

Для приготовления пробных замесов количество цемента, песка, щебня и воды уменьшают в соответствии с принятым объемом пробного замеса. Затем делают пробные замесы и путем корректирования устанавливают окончательный расход воды на 1 м3 бетона, обеспечивающий заданную подвижность смеси. В том случае, когда заданное количество воды не обеспечивает требуемой подвижности бетонной смеси, в приготовленную смесь добавляют воду порциями по 2-3% от заданного количества. Для сохранения принятого В/Ц добавляют также соответствующее количество цемента. Если смесь получилась с избыточной подвижностью по сравнению с требуемой, в замес добавляют песок и щебень, сохраняя между ними принятое по расчету соотношение. Песок и щебень также добавляют порциями, по 3-5% от их веса. После корректировки пробного замеса окончательно устанавливают состав бетона.

Определение подвижности бетонной смеси

От конструктивных особенностей изделий зависит в значительной мере выбор метода их формования, а это, в свою очередь, предъявляет соответствующие требования к консистенции бетонной смеси в отношении ее подвижности и удобоукладываемости.

Бетонные смеси бывают подвижными и жесткими. Подвижные смеси при укладке легко заполняют форму и уплотняются в ней под действием собственной силы тяжести. Жесткие смеси для указанных выше операций требуют приложения подчас значительных внешних сил. Независимо от того, к какой из этих групп относится бетонная смесь, каждая из них в производственных условиях характеризуется определенной степенью подвижности. Подвижность бетонной смеси определяется по величине осадки стандартного конуса, отформованного из данной смеси (см. рис. 54).

Для определения осадки конуса потребуются средняя проба бетонной смеси, деревянная или металлическая площадка, форма конуса, стержень для стыкования смеси, стальная линейка длиной не менее 70 см, стальная линейка с делениями длиной 20-50 см, кельма.

Ход работы. На деревянную, обшитую листовой сталью площадку толщиной

25 мм, размером 70×70 см устанавливают металлическую форму в виде усеченного прямого конуса высотой 30 см, диаметром нижнего основания 20 см и верхнего 10 см. Внутреннюю поверхность формы и площадку, на которой она установлена, увлажняют водой. Затем, прижав форму к площадке (наступив на педали), в нее в три приема равными частями помещают бетонную смесь. Каждую порцию бетонной смеси в форме уплотняют 25-кратным штыкованием стальным гладким стержнем диаметром 16 мм, длиной 650 мм. Стержень при каждом штыковании должен проникать через всю толщу бетонной смеси.

После уплотнения излишек бетонной смеси срезают вровень с верхними краями формы, заглаживая кельмой поверхность смеси. Затем форму медленно поднимают строго вертикально и ставят рядом с конусом, отформованным из смеси. На форму конуса по его диаметру кладут на ребро стальную линейку длиной 70 см так, чтобы свободный конец линейки проходил через центр конуса, изготовленного из бетонной смеси. Расстояние между поверхностью бетонной смеси и ребром линейки измеряют другой линейкой с делениями с точностью до 0,5 см. Результат промера характеризует величину осадки конуса. Как правило, определение для одной и той же смеси повторяют дважды. Результат двух параллельных измерений не должен отличаться больше чем на 2 см.

Выбор подвижности бетонной смеси зависит от вида конструкции. Например, для бетонных набивных свай O.K.

4-5 см, для густоармированных плит перекрытий и монолитных фундаментных столбов O.K. = 6-8 см и т.д. В каждом случае учитываются конструктивные особенности элементов, густота армирования, воспринимающие элементом нагрузки, марка бетона и используемые фракции (размеры крупного заполнителя – щебня, гравия).

Расчет расхода материалов на один замес бетономешалки

В зависимости от объема бетонных работ на строительных объектах используются в основном бетоносмесители гравитационного типа емкостью от 60 до 3000 л. Для расчета расхода материалов на один замес примем бетономешалку с емкостью смесительного барабана (Vб) 1200 л. Производственный расход материалов на 1 м3 бетона следующий:

Цпр – 312 кг, Впр – 153 л, Ппр – 612 кг, Щ – 1296 кг.

Объемный вес влажных песка и щебня принят 1,6 и 1,495 кг/л соответственно, объемный вес цемента 1,3 кг/л, щебень применяется двух фракций: 40% щебня крупностью 10-20 мм и 60% щебня крупностью 20-40 мм. Вычислим расход материалов на один замес. Для этого определим коэффициент выхода бетонной смеси:

β = 1000/(Vц+Vп+Vщ) = 1000/((Цпр/Vоб.ц)+(Ппр/Vоб.п)+(Щпр/Vоб.щ))

β = 1000/((312/1,3)+(612/1,6)+(1296/1,495)) = 0,672

Расходы материалов на один замес бетономешалки:

цемента Ц = (Vб*β/1000)*Цпр

Ц = (1200*0,672/1000)*312 = 0,806*312 = 252 кг

воды В = (Vб*β/1000)*Впр

В = 0,806*153 = 123,4 л

П = 0,806*612 = 493 кг

Щ = 0,806*1296 = 1044 кг, в том числе:

Щ10-20 = 1044*40/100 = 436 кг

Щ20-40 = 1044*60/100 = 626 кг

Материал подготовил Т. Майдалян

Ссылки на другие страницы сайта по теме «строительство, обустройство дома»: