протокол испытания бетона

Протокол испытаний бетона

Протокол испытаний бетона подтверждает свойства и качество материала, выявленные в ходе проведения лабораторных исследований. Данный документ позволяет подрядным организациям отстаивать свои права при возникновении спорных ситуаций с поставщиками раствора. Также он может служить подтверждением соблюдения проектных норм при сдаче объекта заказчику или проведении проверок надзорными органами.

Протокол испытаний бетона подтверждает свойства и качество материала, выявленные в ходе проведения лабораторных исследований. Данный документ позволяет подрядным организациям отстаивать свои права при возникновении спорных ситуаций с поставщиками раствора. Также он может служить подтверждением соблюдения проектных норм при сдаче объекта заказчику или проведении проверок надзорными органами.

Протокол испытания образцов бетона имеет стандартную форму, заполняется и выдается лабораторией, проводившей исследования.

Подготовительный этап

Чтобы результаты тестирования были легитимными, необходимо выполнить все процедуры, включая этап подготовки образцов. Последние могут быть вырезаны из существующей конструкции либо отобраны и изготовлены из раствора на этапе заливки его в опалубку. Стандартные образцы представляют собой кубики со стороной 100-150 мм, цилиндры диаметром и высотой 100 мм или призмы 100х100х300 мм. Конкретная форма зависит от используемого оборудования и характера проводимых исследований.

Требования

Исследование образцов выполняется в строго установленном порядке, который прописан в соответствующих нормативных документах:

Полный состав информации, включающейся в протокол испытания бетона на прочность, может варьироваться в зависимости от конкретной ситуации.

Какие данные могут быть внесены в протокол

- Номер партии. В дальнейшем позволяет усреднить характеристики по результатам нескольких исследований и внести соответствующие данные в итоговый протокол испытаний бетона.

- Дата заливки раствора, из которого изготовлены образцы. Это обязательный параметр, который является точкой отсчета при определении зрелости материала. Также должна быть указана дата проведения испытаний. Нормативными документами определено, что прочность бетона проверяется через семь (десять) и 28 дней с момента заливки. На каждое испытание оформляется отдельный документ.

- Наименование конструкции – дает возможность определить тип проверяемого изделия.

- Место заливки (изъятия образца). Для привязки к местности используется специальная кодировка, состоящая из определенного буквенно-цифрового набора. В дальнейшем с помощью протокола испытаний можно определить, где именно эксплуатируется проверявшаяся конструкция. Такая информация очень важна при проведении ремонта, реставрации, перепланировке и других действиях со зданиями и сооружениями.

- Размеры образцов – указываются типовые характеристики: длина, ширина (диаметр) и высота. Информация необходима для определения соответствия вида тестируемого изделия и типа проводимых испытаний.

- Величина разрушающей нагрузки для каждого образца. В нормальной ситуации отличия показателей в рамках одной серии испытаний будут минимальными, что и находит отражение в протоколе.

- Заключение о средней прочности бетона, установленной в результате проведенных исследований. Параметр указывается в Паскалях.

- Проектная марка бетона – указывается значение, взятое из проектно-сметной документации возводимого объекта. Также данные могут быть получены из сопроводительных бумаг, предоставляемых изготовителями материала.

- Фактический класс и марка бетона, определенные в результате проведенных исследований.

Применение результатов

Значения двух последних показателей в протоколе испытания бетона на прочность должны совпадать. Если проектная прочность в итоге оказывается выше фактической, то это может являться основанием для предъявления претензий со стороны подрядчика или заказчика строительства к поставщику материала. Вносимое в протокол заключение в случае несоответствия может выглядеть следующим образом:

«Прочность образцов бетона, представляющих собой кубики, изъятые из опорной колонны в осях Л-Н/1-5 И-Н/1-3 – 40.3 МПа, что составляет 95% от указанной проектной прочности.»

© 2016 Аккредитованная

строительная лаборатория

СТАНДАРТ

Promopage –

создание и

продвижение сайта

- Для клиентов

- Наши работы

- Сертификаты

- Сделать заказ

- Задать вопрос специалисту

- Заказать обратный звонок

- Наши услуги

- Испытание грунтов

- Отбор кернов бетона и асфальтобетона

- Испытание песка

- Испытание щебня

- Испытание асфальтобетона

- Испытание строительного раствора

- Испытание бетонной смеси

- Испытание бетона

- Испытание легкого бетона

- Адрес лаборатории

- г. Москва, Варшавское

шоссе, д. 170Г - Схема проезда

- Контакты

- +7 (495) 150 55 65

- info@standartlab.ru

- пн-пт с 8:00 до 21:00

- сб-вс с 10:00 до 18:00

Спасибо!

Ваш заказ принят.

Менеджер свяжется с Вами в ближайшее время.

Испытания бетона на прочность

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Для чего проводят проверку бетона?

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний — определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Вернуться к оглавлению

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

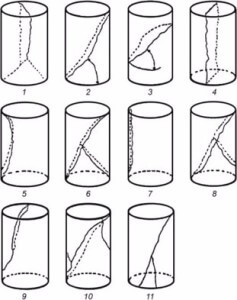

Неудовлетворительные разрушения образцов-цилиндров.

Неудовлетворительные разрушения образцов-цилиндров.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 — 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 — 22°С и практически стопроцентной влажностью.

Что входит в протокол испытания?

Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления — лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вернуться к оглавлению

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная — можно говорить о нечестности производителя. Вывод испытаний выглядит так: «Прочность образцов-кубов бетонной смеси опорной балки с осью Л — Н /1 — 5 И — Н / 1 — 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% «.

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

Протокол испытания бетона

Испытания бетона на прочность

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Для чего проводят проверку бетона?

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний — определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Неудовлетворительные разрушения образцов-цилиндров.

Неудовлетворительные разрушения образцов-цилиндров.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту — 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм — сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования — 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П — подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 — один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле. Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 — 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 — 22°С и практически стопроцентной влажностью.

Что входит в протокол испытания?

Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию. Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

- Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления — лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная — можно говорить о нечестности производителя. Вывод испытаний выглядит так: «Прочность образцов-кубов бетонной смеси опорной балки с осью Л — Н /1 — 5 И — Н / 1 — 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% «.

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

Протокол испытаний бетона

Протокол испытаний бетона подтверждает свойства и качество материала, выявленные в ходе проведения лабораторных исследований. Данный документ позволяет подрядным организациям отстаивать свои права при возникновении спорных ситуаций с поставщиками раствора. Также он может служить подтверждением соблюдения проектных норм при сдаче объекта заказчику или проведении проверок надзорными органами.

Протокол испытания образцов бетона имеет стандартную форму, заполняется и выдается лабораторией, проводившей исследования.

Подготовительный этап

Чтобы результаты тестирования были легитимными, необходимо выполнить все процедуры, включая этап подготовки образцов. Последние могут быть вырезаны из существующей конструкции либо отобраны и изготовлены из раствора на этапе заливки его в опалубку. Стандартные образцы представляют собой кубики со стороной 100-150 мм, цилиндры диаметром и высотой 100 мм или призмы 100х100х300 мм. Конкретная форма зависит от используемого оборудования и характера проводимых исследований.

Требования

Исследование образцов выполняется в строго установленном порядке, который прописан в соответствующих нормативных документах:

Полный состав информации, включающейся в протокол испытания бетона на прочность, может варьироваться в зависимости от конкретной ситуации.

Какие данные могут быть внесены в протокол

- Номер партии. В дальнейшем позволяет усреднить характеристики по результатам нескольких исследований и внести соответствующие данные в итоговый протокол испытаний бетона.

- Дата заливки раствора, из которого изготовлены образцы. Это обязательный параметр, который является точкой отсчета при определении зрелости материала. Также должна быть указана дата проведения испытаний. Нормативными документами определено, что прочность бетона проверяется через семь (десять) и 28 дней с момента заливки. На каждое испытание оформляется отдельный документ.

- Наименование конструкции – дает возможность определить тип проверяемого изделия.

- Место заливки (изъятия образца). Для привязки к местности используется специальная кодировка, состоящая из определенного буквенно-цифрового набора. В дальнейшем с помощью протокола испытаний можно определить, где именно эксплуатируется проверявшаяся конструкция. Такая информация очень важна при проведении ремонта, реставрации, перепланировке и других действиях со зданиями и сооружениями.

- Размеры образцов – указываются типовые характеристики: длина, ширина (диаметр) и высота. Информация необходима для определения соответствия вида тестируемого изделия и типа проводимых испытаний.

- Величина разрушающей нагрузки для каждого образца. В нормальной ситуации отличия показателей в рамках одной серии испытаний будут минимальными, что и находит отражение в протоколе.

- Заключение о средней прочности бетона, установленной в результате проведенных исследований. Параметр указывается в Паскалях.

- Проектная марка бетона – указывается значение, взятое из проектно-сметной документации возводимого объекта. Также данные могут быть получены из сопроводительных бумаг, предоставляемых изготовителями материала.

- Фактический класс и марка бетона, определенные в результате проведенных исследований.

Применение результатов

Значения двух последних показателей в протоколе испытания бетона на прочность должны совпадать. Если проектная прочность в итоге оказывается выше фактической, то это может являться основанием для предъявления претензий со стороны подрядчика или заказчика строительства к поставщику материала. Вносимое в протокол заключение в случае несоответствия может выглядеть следующим образом:

«Прочность образцов бетона, представляющих собой кубики, изъятые из опорной колонны в осях Л-Н/1-5 И-Н/1-3 – 40.3 МПа, что составляет 95% от указанной проектной прочности.»

Испытание бетона на прочность разрушающими и неразрушающими методами

Испытание прочности бетона является обязательным мероприятием при осуществлении капитального строительства. Выполняется оно для максимально точного и объективного установления механических характеристик материала, что позволяет прогнозировать его поведение при воздействии различных нагрузок.

Важность подобных испытаний и правильной интерпретации их результатов сложно переоценить. Вот почему специалисты рекомендуют выполнять такие проверки в любом случае, вне зависимости от назначения конструкции и масштаба строительства.

Узнать, какую нагрузку выдержит конструкция, можно несколькими способами

Факторы, влияющие на прочность

Прежде чем анализировать, какие испытания бетона на прочность по ГОСТу нужно проводить, стоит разобраться с показателями, которые определяют механические характеристики материала.

Прочность бетона – это его способность воспринимать нагрузки и усилия (растяжение, сжатие, изгиб, сдвиг) и оказывать им сопротивления за счет внутреннего напряжения.

При этом материал не должен разрушаться в том или ином виде (расколы, трещины, расслоение).

- Эта характеристика в первую очередь обеспечивается составом материала. Ключевую роль в формировании прочности играет марка цемента – чем она выше, тем большую нагрузку может выдержать конструкция.

Обратите внимание! Цена низкомарочных составов будет существенно меньше, чем высокомарочных, потому часто возникает желание сэкономить. Иногда сокращение расходов действительно является уместным как с финансовой, так и с инженерной точки зрения, но чаще всего это только снижает эксплуатационные качества и сокращает срок службы конструкции.

- Кроме собственно цемента, песка и наполнителя важную роль играют модификаторы. Эти вещества вносятся в раствор в относительно небольших объемах, но существенно изменяют его свойства, увеличивая текучесть, прочность, ускоряя застывание и т.д.

- Для более эффективного и равномерного распределения нагрузок в бетоне проводится его армирование – закладка металлической проволоки и прутьев в толщу материала. Эта методика укрепления позволяет справиться с низкой эластичностью.

Тип и конфигурация арматуры также влияют на прочность конструкции в целом

- Наконец, важными являются также условия заливки и застывания цементного раствора. Все дело в том, что для набора прочности необходимо уплотнение материала для удаления воздуха и гидратация цемента – реакция его гранул с водой. Скорость этого процесса зависит от температуры, и потому в зиме время бетон нужно либо обеспечить качественной теплоизоляцией, либо дополнительно прогревать.

- Другой аспект процесса набора прочности – испарение жидкости. Если раствор высохнет быстрее, чем весь цемент прореагирует с водой, то плотность бетонного монолита будет неоднородной. Чтобы избежать этого, специалисты искусственно замедляют высыхание поверхностных слоев материала, укрывая их полиэтиленом или мешковиной и дополнительно смачивая.

Чтобы жидкость не испарялась слишком быстро, раствор накрываем пленкой

В результате мы видим, что прочность — это интегральный показатель, который обеспечивается взаимодействием многих факторов. С помощью расчетов можно только приблизительно определить, насколько устойчив будет залитый бетон, потому в сложных ситуациях используются методики инструментального контроля.

Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

- Исследование стандартных образцов. Для этого из раствора с известными пропорциями изготавливаются кубические или цилиндрические фрагменты, которые просушиваются в формах в течение 28 суток. Затем образцы испытываются в специальном прессе, после чего делается вывод об их прочностных характеристиках.

Бетонный цилиндр, разрушенный под прессом

- Исследование кернов. Из застывшего бетона вырубается (в последнее время все чаще применяется бурение с использованием алмазных коронок) монолит, который затем подвергается лабораторным тестам. Как и в предыдущем случае, наиболее распространенным является разрушающее испытание под прессом.

Обратите внимание! Недостатком данной группы методов является сложность извлечения образца и высокая стоимость процедуры. Кроме того, при неправильном выборе точки для отбора проб существует риск снижения несущих характеристик конструкции в целом.

- Неразрушающий контроль. Эта группа методов отличается от двух предыдущих тем, что измеряется не прочность бетона сама по себе, а другие показатели, которые напрямую связаны с механической устойчивостью. Методики неразрушающего контроля являются менее трудоемкими, но и точность у них будет несколько ниже. Впрочем, для решения большинства инженерных задач ее вполне хватает.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

- Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Обратите внимание! При отборе материала его не следует дополнительно перемешивать, удалять или вносить наполнитель и т.д.

- Путем заливки в стандартизированные формы изготавливаются образцы, конфигурация и габариты которых соответствуют типу исследования. Как правило, заполнение форм осуществляется не позднее, чем через 20-30 минут после отбора.

Нормативные документы допускают применение таких контрольных проб:

Образец протокола испытаний бетона

Проект здания или сооружения предусматривает применение бетона определенной марки. Протокол испытания бетона на прочность служит документальным подтверждением соответствия материала требуемым характеристикам. Он составляется по итогам опытных проверок в условиях лаборатории.

Нельзя недооценивать важность, которую представляет протокол испытаний образцов бетона на прочность. Это документ стандартного образца, гарантирующий соблюдение норм и требований в процессе строительства.

Подготовительный этап

Испытание начинается с подготовки образцов. Это важный этап, от которого во многом зависит точность полученных значений прочности.

Образцовые формы получают в ходе заливки элементов конструкции или после затвердения бетонной смеси путем вырезания. В зависимости от типа применяемого лабораторного оборудования используют формы:

- куб (с размерами ребра 100-300 мм);

- цилиндр (диаметр – 100, 150, 200 мм, высота равна двум диаметрам);

- призма квадратного сечения (стороны – 100-200 мм, высота – 400-800 мм).

Также на форму образцов влияет выбранная методика выявления прочности в соответствии с технологией.

Проверка на прочность образцовых проб регламентируют государственные стандарты:

- ГОСТ 10180-90;

- ГОСТ 6133-99;

- ГОСТ 12730.1-78.

Необходимость самой проверки предусмотрена ГОСТ 18105, который устанавливает правила оценки полученных результатов.

Какие данные могут быть внесены в протокол

Протоколы испытания бетона предусматривают использование стандартного образца документа. Вносимые данные:

- Номер исследовательской партии. Номинальная графа, служащая для организации исследований.

- Дата заливки. Сведения предназначены для отслеживания периода готовности образцов бетона к испытаниям (не ранее 7 дней после заливки).

- Наименование конструкции. Определяет метод проверки (сжатие, осевое, возникающее при изгибе или раскалывании растяжение).

- Место заливки. Необходимо для привязки полученных параметров прочности к существующим элементам конструкции.

- Размер и форма исследуемых проб.

- Установленная разрушающая нагрузка.

- Средняя прочность, выявленная в ходе испытаний.

- Марка бетона по проекту.

- Фактически существующая марка бетона.

Образец протокола проверки бетона принят для бетонных смесей, изготавливаемых по ГОСТ 25192.

Применение данных протокола

Существует несколько причин, которые обуславливают необходимость испытаний, фиксацию полученных значений прочности. Применение результатов:

- подтверждение требуемых характеристик для допуска материала к применению;

- предъявление претензии поставщику в случае несоответствия бетонной смеси требованиям;

- подтверждение использования материалов, предусмотренных проектом, в ходе проверок или в случае разрушения конструкции.

Очевидно, что марка образцов бетона, полученная в ходе испытаний, не должна быть меньше проектной. В противном случае необходимо принимать меры по усилению прочности конструкций.

Оформление акта испытаний строительных материалов. Протокол испытания бетона

Испытание бетона на разных этапах изготовления: полезная информация

Испытание бетона – основная работа всех строительных лабораторий. Благодаря выработанным десятилетиями и тяжким трудом методам, можно точно определить насколько качественный материал и заранее спроектировать его марку, обладающую всеми необходимыми параметрами. Приоткроем таинство лабораторных работ, выясним их тонкости и суть.

Лабораторные испытания рабочего раствора

Контроль начинается с момента его приготовления.

Обратите внимание! Частота и объем забора проб для дальнейшего тестирования, зависят от типа изготавливаемой конструкции, уплотнения, выдержки, метода забивки, и многих других факторов. Но не реже одного раза при изготовлении одной партии изделий. Технологом и начальником лаборатории устанавливается внутренний регламент и распорядок, в соответствии с которым ведутся заборы.

При производстве преднапряженных ЖБ изделий, обязательно изготовление проб на каждую заливку, чтобы с помощью лабораторного контроля установить время снятия изделия с напряжения.

В зависимости от типа производства и выпускаемых изделий, существуют различные правила отбора:

- При изготовлении товарного бетона заборы делаются прямо из БСУ во время отгрузки раствора.

- На заводах при изготовлении сборного ЖБ допускается забор рабочей смеси прямо из смесителя, во время выдачи, или из бадьи.

На заметку: В идеале нужно брать пробы с трех этапов производства . Но иногда, на больших предприятиях, где все рабочие процессы автоматизированы, подобраться к БСУ для забора проб не так−то просто. Поэтому берут пробы из трех средних замесов при раздаче или формовке.

- При изготовлении монолитного железобетона отбор ведется при укладке смеси. Уже уплотненный материал не даст достоверных результатов, поэтому лучше всего взять раствор со следующего замеса.

Объем отбираемого материала для изготовления контрольных образцов, должен производиться в официально установленных рамках:

- при изготовлении изделий объемом более чем 2м3, необходимо более трех серий образцов;

- одна серия образцов для объема, отпускаемого потребителю — при этом не должно быть более 50м3 образцов от одной марки;

- при изготовлении монолитных конструкций, в зависимости от объема выпускаемых изделий, должно быть не менее одной серии образцов на одно изделие.

Если же материал изготавливается на стройке, производится его отбор в обычное жестяное ведро (или ведра), и везется в лабораторию в срочном порядке — до того момента, как выступит цементное молочко на поверхности. По правилам, конечно, нужно чтобы на объект приезжала мобильная лаборатория — но чего нет, того нет. Особенно в небольших городках.

Когда отборы проб были произведены, можно приступить к первым контрольным мероприятиям.

Определение удобоукладываемости

Подача смеси в опалубку

Не только в лабораториях, но и на строительных площадках проводят контроль на удобоукладываемость и жесткость. Полученные данные дают цифровые значения в сантиметрах, которые можно классифицировать и присвоить приготовленному материалу марку по подвижности.

Процесс проведения не сложен и не требуется обучение на лаборанта. Нужно только иметь определенные знания, которыми мы и поделимся.

Конус для определения

Чтобы это произвести, согласно ГОСТ 10181−2014, потребуется:

- Специальная конусная форма с упорами. Можно изготовить ее самостоятельно, руководствуясь точными рекомендациями стандарта. Но можно пойти и более простым путем, и приобрести ее в специализированных магазинах. Цена на нее не так уж и высока.

- Две стальные, желательно поверенные линейки.

- Кельма.

- Воронка строительная.

- Металлический стержень.

Этапы проведения работ:

Этапы проведения мероприятий

- Этап 1. В конус накладывают с помощью воронки смесь до полного его заполнения, и хорошенько штыкуют 25 раз по всей длине и площади нижнего слоя.

- Этап 2. Убирают воронку и аккуратно линейкой снимают избыток смеси.

- Этап 3. Аккуратным движением поднимают конус строго по горизонтали, и ставят рядом с материалом.

- Этап 4. Бетон под весом собственной тяжести начинает оседать. Этому процессу не нужно препятствовать. И как только он закончится, продолжить мероприятие.

- Этап 5. На верхнюю конуса укладывают линейку так, чтобы можно было измерить разницу в высоте между образцом и конусом. Измерения проводят с точностью до миллиметров.

Измерение ОК с помощью линейки

- Этап 6. Подобный процесс повторяется дважды, и последнее значение берется, как среднее арифметическое между двух. Если же результаты имеют слишком большое расхождение – более 2 см, то мероприятие повторяют с новой пробы.

- Этап 7. Получившееся значение в сантиметрах – это и есть подвижность смеси.

В зависимости от него, смеси бывают:

- текучие (литые) – ОК от 21 см;

- подвижные − ОК 10–16 см;

- умеренно подвижные − ОК 6–9 см;

- малоподвижные − ОК 1–5 см;

- умеренно жесткие, жесткие, повышено жесткие и особо жесткие смеси − ОК 0 см.

Но подвижность имеет свое буквенно−цифровое обозначение П:

- П1 – 1-4 см;

- П2 – 5-9 см;

- П3 –10-15 см;

- П4 –16-20 см;

- П5 – 21 см и больше.

Зная эти значения, можно подкорректировать состав, если они не соответствуют проектным — например, увеличить пластичность, добавляя пластификатор.

Когда контроль смеси завершен, можно приступать к формовке в стандартные металлические формы размером 10*10 см для того чтобы, провести дальнейшие мероприятия. При этом использование материала, который проходил контроль на удобоукладываемость, для формовки кубиков не берется. Нужна свежая проба.

Гостовские испытания бетонных образцов

Согласно ГОСТ 10180−2012, после выдержки бетонных образцов в формах около суток с момента формовки, можно производить разопалубку, и убирать в комнату для дальнейшей выдержки в специальных влажных условиях.

Но это не относится к образцам, отбираемым при формовке преднапряженных изделий. Они выдерживаются в аналогичных условиях, что и продукт – тепловлажностная обработка или естественное твердение.

Чтобы узнать, достиг ли материал нужного процента прочности для снятия с напряжения – это примерно 75% от проектной, нужно по истечении намеченного периода обработки разопалубить три образца и отправить для контроля. Оставшиеся убрать для выдержки на 7 и 28 суток.

Испытание на сжатие

Контроль на прочность – основное для определения его качества. По нему решается: можно ли отпускать изделия потребителю, или дать ему еще выстояться. Тестируются образцы с одного забора дважды — в семисуточном и двадцати восьми суточном возрасте.

Внимание! При первом контроле материал должен набрать не менее 70% от проектной прочности. В противном случае, его не отпускают с завода для проведения дальнейших мероприятий.

- пресс;

- поверенные весы;

- поверенная металлическая линейка.

На сжатие проводятся контрольные мероприятия по ГОСТ 10180−2012 следующим образом:

- Этап 1. Подготавливаются кубики.

- Этап 2. Каждый образец взвешивается и измеряется. При большом отклонении в параметрах кубик признается непригодным для контроля.

- Этап 3. На подготовленный пресс устанавливается образец таким образом, чтобы грани, соприкасаемые с прессом, были ровные и не представляли формовочную сторону. Она начинает разрушаться первой.

Проведение испытания на сжатие

- Этап 4. Предельной считается нагрузка, при которой происходит полное разрушение образца. Современные прессы показывают это предельное значение, и сохраняют его в своей памяти.

- Этап 5. После контроля всех образов берется среднее арифметическое значение, и принимается за конечный результат, который вносится в акт. После проведения всех действий, на их основании выдается, который показывает истинное качество выпускаемых изделий и конструкций.

Испытание на растяжение

Реже проводят контроль на подверженность растяжению. Получаемые значения помогают узнать предельную нагрузку на осевое растяжение, которое может выдержать то или иное изделие.

При этом проводится не испытание кубиков, а нагрузке подвергают образцы, изготовленные в виде балочек.

Выглядит это так:

- Этап 1. Установка шарнирных опор на плите пресса.

- Этап 2. Образец устанавливается на опоры на расстоянии испытательного пролета от верхней плиты пресса, которая равна трехкратному размеру сечения образца.

- Этап 3. На призму устанавливают шарнирные опоры, а на них — специальную траверсу, и запускают пресс.

- Этап 4. Значение берется среднее от всех образцов, в которых произошло разрушение в средней трети призмы. При испытании образцов размером 200х200х800 мм и 150х150х600 мм, полученную прочность умножают на коэффициент 0,1, а для образцов 100х100х400 мм на 0,95. Получившиеся значения заносят в протокол.

Испытания неразрушающим методом контроля бетонных изделий

Ультразвуковой контроль относится к неразрушающим методам — а именно, его прочности. Ультразвуковой метод стал доступен с момента изобретения специальных приспособлений, которые позволяют «прослушивать» материал, и выдают точный результат.

При Советах бетон простукивали молоточком Кашкарова, и по определенным характеристикам выясняли, на сколько он качественный. Сегодня это в прошлом, так как велика вероятность человеческого фактора.

Лаборатория контроля также проводит их с помощью ультразвукового оборудования. Например, в экстренных ситуациях, когда нужно снять с напряжения изделия, а свет отключен, и недоступно исследование кубиков на прессе, или по иным причинам.

Интересуетесь, сколько образцов необходимо для контроля ультразвуковым методом? В идеале – одно изделие, которое нужно «прослушать». Этот процесс ГОСТ за номером 17624, полностью регламентирует.

Согласно стандарту, данный метод неразрушающего контроля проходит следующим образом:

- Подготавливается поверхность – отчищается от загрязнений.

- Включается прибор и настраивается на нужный режим. Подобные рекомендации содержит инструкция, прилагаемая к прибору.

- «Молоточек» прикладывается к бетону (или сам прибор — все зависит от модели) строго перпендикулярно и нажимается. На экране высвечивается значение.

- В зависимости от прибора, необходимо производить подобные мероприятия разное количество раз, не превышающее 20. По их результатам прибор выводит среднее значение, которое и заносится в протокол.

Подобному методу подвергают все железобетонные конструкции, уже смонтированные на объекте. Также он считается «страховым» методом на заводах ЖБИ, в случае, если бетон на сжатие в 7−суточном и 28−суточном возрасте показал плохие результаты. После полной выдержки изделие «прослушивают» и решают, что с ним дальше делать – в утиль или на стройку.

Видео в этой статье подробнее расскажет, как проводить подобное испытание.

Как видите, проверка материала – дело ответственное, но не такое сложное, как может казаться. Протоколы и паспорта качества – отражение этих мероприятий и, соответственно, качества бетона. Поэтому не забывайте спрашивать их у продавца, чтобы в дальнейшем избежать нежелательных проблем.

Оформление акта испытаний строительных материалов

. контакты 8 929 943 69 68 http://vk.com/club23595476 .

Я долго раздумывала стоит ли загружать эти файлы оформления результатов испытаний в ех,и настойчиво меняла формат файла .Но решила изменить собственное решение ,потому что не все из работающих в лаборатории умеют работать в ех .У кого ума, у кого времени нет и в принципе умение работать по аналогии- это тоже умение.И как оформить акты испытаний не все понимают ,и не все делятся опытом а зря.И может быть совместными усилиями можно выработать что-нибудь достойное .Если у кого то возникнет желание принять участие в наполнение этой рубрики исполнительной документации лаборатории пишите …И еще я могла бы сгруппировать эти файлы по рубрикам грунт,заполнители ,бетон ,битум но не стану так как одно испытание выходит из следующего.Пока все так и остается..а дальше посмотрим как оформить наши акты испытаний , результаты испытаний, протоколы испытаний .пример протокола испытаний,протокол испытаний бетона образец,протокол испытания грунта

Акт испытаний щебень1 оформление испытаний щебнь фракция 10-20

Градуировочная зависимость пресс-ПУЛЬСАР- скорость пол. бал. дор. для контроля по схеме В

Градуировочная . зависимость пресс-ОНИКС) кубы дорожный для контроля по схеме В

1. ПРИМЕР Контроль прочности бетона Схема А -2011 с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема Б – 2011-1сут с расчетом коэффициента вариации бетона

Пример контроля прочности бетона Схема В – 2011- с расчетом коэффициента вариации бетона

Ведомость испытаний бетона для градуировочной зависимости

Расчет пористости минеральной части и остаточной пористости

Пример рачета максимальной плотности скелета грунта

Пример Расчета сдвигоустойчивости и прочности на растяжение при расколе

Расчет коэффициента вариации

Расчет гранулометрии отсевов дробления

Пример расчета Выжигание, битум xls

Расчет Индекса пенетрации

Расчет внутрисерийного коэфф вариации

акт отбора проб асфальта

акт отбора проб материалов 2006

Форма акта испытания песка

форма протокола испытаний щебень 5 20

форма протокола испытаний щпс

форма протокола испытаний битума

форма протокола испытаний цементогрунта

ПРОТОКОЛ испытания щебеночно-песчаной (ГПС, ЩГПС) смеси

ПРОТОКОЛ испытания минерального порошка __и _ (зола уноса и др.) ПРОТОКОЛ порошок минеральный МП- 1

)ПРОТОКОЛ № испытания кернов (вырубок) верхнего слоя а/б покрытия

ПРОТОКОЛ № испытания кернов (вырубок) нижнего слоя а/б покрытия

ПРОТОКОЛ № испытания горячей плотной мелкозернистой асфальтобетонной смеси

ПРОТОКОЛ № испытания горячей пористой асфальтобетонной смеси

ПРОТОКОЛ № испытания щебеночно-гравийно-песчаной смеси, обработанной неорганическим вяжущим

ПРОТОКОЛ № испытания кернов ЩГПЦС

Пример расчета Максимальнаой плотности скелета грунта

Протокол испытания цементогрунт 1

ПРОТОКОЛ № испытания щебня (гравия) фракции _

Рецепт асфальтобетонной смеси тип В МАРКА II Состав асфальта тип В ,включает физико-механические показатели ,график зернового состава минеральной части ,протокол испытаний щебня,протокол испытания битума ,акт испытаний песка .

протоколы испытаний акт испытаний кернов ,акт испытаний асфальтобетонной смеси

Рецепт ЩПС протокол испытаний песка ,акт испытания щебеночной смеси

Рецепт график черный щебень Состав асфальта тип В пористый крупнозернистый включае физико-механические показатели ,зерновой состав минеральной части,

а также Состав черного щебня для выравнивающего слоя

Расчет-полных-проходов11 В этом расчете все таки не удержалась и поправила .Проходы то проходами ,но модуль крупности песка определен неверно может быть просто сбой программы .Подобная ошибка при определении модуля крупности песка приводит к увеличению модуля крупности ,а все достаточно просто ,если вы показываете остаток на сите 5 в 100% ,значит вы должны умножить на % 5 в данном примере это 1,09 или разделить на 91 % сделать пересчет .И имейте в виду ,что в данном случае масса пробы песка не менее 2кг .Модуль крупности определяется на пробе без зерен 5 и 10 . И никакого вычитания %на сите 5 потому все значения остатков ,должны быть больше на 1,09 на каждом сите + Вычитая вы вычитаете из формулы а эти 9% есть в каждом полном остатке ……

протокол испытания грунта круплообломочного галечникового ,согласно ГОСТ 25100 ,

Зерновой состав заполнителя по гост 8735-88 при этом испытании не определялся ,я полагаю что здесь просто досадная опечатка ,пишу не для того чтобы отметить ошибку ,просто если новички будут пользоваться актом испытания ,чтобы не решили воспользоваться это испытание при определении зернового состава проведено по ГОСТ 12536-79

Протоколы испытания АБ из смесителя

Здесь оформлены результаты испытаний асфальтобетонной смеси из смесителя одно не понимаю ,какая марка тип почему то не указан Определены показатель плотности асфальта ,водонасыщения,пористости минерального остова ,водостойкость .Значения показателей асфальтобетона есть в протоколе

Программа расчета полных проходов

подбор асфальта по новому гост проба пера 2009

протокол определения плотности земляного полотна статистическим плотномером

Протокол уплотнения зем. полотна ПК

Результаты испытания бетона №

Если образцы испытывались согласно гост 10180-90 необходимо определение среднесерийного коэффициента вариации .т.е чтобы знать сколько образцов отбирать согласно ГОСТ (2,4,6) или 3-6) коэффициент вариации поможет вам узнать как здорово ваша лаборатория,отбирает образцы ..насколько профессионален ваш лаборант…

_протокол и ведомость результатов уплотнения аб покрытия акт испытаний динамическим плотномером ,оформление протокола определения прочности

графики стандартка

графики стандартка

пгс и стандартка

Паспорт-накладная на а.б. смесь

Испытание асфальтобетона 1

ведомость контроля плотности (метод лунки)

бланк испытания скальника

Бетон (не разрушающим методом)

Акт пробного упл. грунта укаткой 2

Акт пробного .уплотнения грунта

Ведомость уплотнения труб

Испытания грунта при изысканиях

Паспорт-накладная на а.б. смесь

Лист результатов измерений. Минеральный порошок

Лист результатов измерений. Песок

Песок строительный-Подсчет результатов на основе данных листа измерений

Лист результатов измерений. Грунт

Лист результатов измерений. ПГС

Лист результатов измерений. Битум нефтяной дорожный

Лист результатов измерений. Щебень и гравий из плотных горных пород

Паспорт-накладная на а.б. смесь

Протокол испытания грунта.

Протокол испытания вырубки из гор. а

Протокол испытания вырубки из горячего асфальтобетона _плотн зерн. состав

Протокол испытания вырубки из гор. абс_порист зерн. состав

Протокол испытания горячей асфальтобетонной смеси

Протокол испытания минерального порошка

Протокол испытания отсева дробления

Протокол испытания песка

Протокол испытания холодной аcфальтобетонной смеси

Протокол испытания щебня 5-20

Протокол испытания щебня 20-40

Протокол испытания щебня 25-60

Протокол испытания ПГС

Протокол испытания Битума

Протокол испытания черного щебня Когда работала с дорожниками ,долго приставала к начальнику тех отдела ,что такое черный щебень ,в снипе если упоминание есть ,а в принципе дружбы с черным щебнем не получилось ,потом дошло ,протокол испытания на черный щебень тоже не пришлось делать.

Паспорт-накладная на черный щебень Конечно же подобная накладная на черный щебень нужна

Лист измерений при испытании грунта1

Щебень-Подсчет результатов на основе данных листа измерений

Карта подбора бетона В 25 П 3 F 300 W6

паспорт документ о качестве

оформление результатов прочности бетона

Бетон 718,719 Образец протокола испытаний кубиков

Подсчет результатов на основе данных листа измерений (2)

ЕвлановС.Ф. состав бетона

Лист в Документ3 (version 2) Эти расчеты были сделаны для

Песок строительный-Подсчет результатов на основе данных листа измерений

Щебень-Подсчет результатов на основе данных листа измерений

Журнал испытания минерального порошка

Журнал испытания вязких нефтяных битумов

Журнал испытания щебня фр 5-20

Журнал испытания песка

Журнал испытания проб асфальтобетонных смесей, взятых из асфальтобетонного покрытия

Журнал испытания проб асфальтобетонных смесей, взятых из смесителя

Журнал испытания щебня фр 20-40 ну этот журнал самостийный я всегда полагала что достаточно иметь один журнал испытаний щебня и в зависимости от наличия фракции ставить прочерки,но может быть и такой журнал имеет право на существование

Журнал определения зернового состава и содержания битума в абс

Журнал подбора состава горячей асфальтобетонной смеси и испытания образцов Эти журналы все есть в сборнике форм исполнительной документации ,но вдруг кто то захочет сделать журналы лаборатории в ех

Журнал подбора состава холодной асфальтобетонной смеси и испытания образцов

и еще я не редактирую и не комментирую протоколы испытаний формы ,по той причине ,что эти протоколы представлены лабораториями ,которым я уже благодарна за помощь .И если этой рубрике и моему блогу суждено развиваться ,имея большую базу данных мы сможем увидеть собственные недочеты и промахи .Все впереди наша виртуальная лаборатория развивается …

gСводная таблица лабораторных испытаний химического определенияn_hvv3125_10

Журнал испытаний стыков газопровода

Протокол определения предела прочности при сжатии вдоль волокон гост

ГОСТ 16483.10-73

http://vk.com/club23595476 . контакты http://vk.com/club23595476 .

Протокол лабораторного испытания бетона – содержание, информация

Протокол испытания бетона составляется для фиксирования результатов испытания материала. Чтобы практические исследования прошли эффективнее, необходимо провести подготовительные мероприятия. Среди них – создание требуемого количества опытных образцов, чаще всего представленных в виде эталонных кубиков. Стандартный размер их длины с одной стороны составляет 20 см. также применяются изделия с 10-ю, 15-ю и 30-ю – сантиметровой стороной.

Протокол испытания бетона составляется для фиксирования результатов испытания материала. Чтобы практические исследования прошли эффективнее, необходимо провести подготовительные мероприятия. Среди них – создание требуемого количества опытных образцов, чаще всего представленных в виде эталонных кубиков. Стандартный размер их длины с одной стороны составляет 20 см. также применяются изделия с 10-ю, 15-ю и 30-ю – сантиметровой стороной.

Финальный вариант зависит от типа установки. Кроме кубов, для испытания бетона применяются цилиндры высотой 30 см и 15 см в диаметре.

Информация, содержащаяся в протоколе лабораторных испытаний

- Номер партии, который может узнать из документации на материал. Лучше использовать образцы из одной категории, чтобы среднестатистическое значение наиболее соответствовало реальному показателю.

- Дата заливки образцов. В этой графе также стоит указать дату начала испытаний. Важно, чтобы между перечисленными событиями прошло не меньше 28 суток, если не используется метод ускоренного набора прочности.

- Тип конструкции. Здесь указывается название изделия.

- Размеры подвергаемых испытаниям образцов. В этой графе, кроме габаритов изделия, указывается его форма – куб или цилиндр.

- Место проведения заливки. Чтобы емко предоставить всю требуемую информацию, применяются специальные обозначения из букв и цифр. Более подробные сведения приводятся в соответствующем ГОСТ.

- Заключение о средней прочности испытуемого бетона. В качестве единицы измерения нагрузки применяется паскаль.

- Определение проектной марки – важнейший пункт, который включает в себя протокол испытания бетона. Заполняется на основе анализа и учета данных, собранных из предыдущих пунктов.

лаборатоные испытания образцов бетона, разрушающие и неразрушающие методы. — ИСПЫТАТЕЛЬНЫЙ ЦЕНТР

Прочность бетона – это одна из основных технических характеристик данного материала определяющая его возможность выдерживать механические и химические нагрузки.

Что определяет прочность бетона, в чём важность данной характеристики

Бетон является одним из основных материалов при строительстве практически всех типов зданий и сооружений – жилых, промышленных, административных и т. д. В зависимости от того, какие задачи стоят перед строителями, какие требования заложены в проекте, какие факторы влияют на успешную эксплуатацию здания, зависят и требования к бетону. Различные марки используются для заливки фундамента и стен, для жилых домов и гидротехнических сооружений. А именно марка и определяет прочность материала.

Поэтому прочность является наиболее важным параметром бетона, от которого зависят его эксплуатационные и физико-химические свойства, соответственно и эксплуатационные качества строительных конструкций в целом. Знание и учет данной характеристики позволяет точно подобрать марку бетона, избежать таких неприятных последствий как появление трещин, деформации, преждевременные разрушения с необходимость реставрации или капитального ремонта, а то и полного разрушения здания. Прочность бетона в обязательном порядке определяется застройщиком перед сдачей дома в эксплуатацию.

Методы определения прочности бетона

Для определения прочности материала необходим отбор образцов для проведения лабораторной проверки с помощью специальной аппаратуры. Эти проверки регламентированы действующими стандартами, принятыми для определенных видов бетона.

Определить прочность бетона можно и без отбора образцов, проведя все необходимые исследования непосредственно на строительной площадке. Это проводится при контроле прочности возведенных строительных конструкций.

Широко используется несколько методов определения прочности материала, которые, в зависимости от воздействия, подразделяются на две основные категории:

- разрушающие методы исследований;

- неразрушающие методы контроля.

В первом случае происходит полное разрушение пробы бетона – образца изготовленного из испытуемой смеси. Образец может быть взят и со строительной конструкции путем бурения.

При разрушающей методике образцы подвергаются воздействию пресса с непрерывным увеличением нагрузки. При достижении критического параметра нагрузки образец разрушается, параметр фиксируется и используется для расчета фактического показателя прочности.

Контроль разрушающим методом признан наиболее точным для определения прочности материала. Таким образом, определяется прочность на сжатие и данная процедура, в соответствии с требованиями СНиП, является обязательной при приёмке здания.

При контроле прочности неразрушающими методами нет необходимости в отборе образцов. Для этого используются различные приборы и инструменты позволяющие провести контроль прочности бетонной конструкции путем:

- частичного разрушения;

- ультразвукового исследования;

- приложения ударной нагрузки.

Рассмотрим более подробно каждую из методик неразрушающего контроля.

Данная технология подразумевает ограниченное воздействие на поверхность строительной конструкции с незначительным её повреждением. При этом определяются следующие испытания прочности:

- На отрыв – клеевая фиксация стального диска и последующий отрыв с приложением определенных усилий. Сила, необходимая для разрушения поверхности фиксируется для дальнейшего определения прочности материала.

- Скалывание – скользящее ударное воздействие на ребро бетонной конструкции. Фиксируется сила удара достаточная для откалывания небольшого куска материала.

- Отрыв со скалыванием – наиболее точная из всех методик частичного разрушения. На поверхности строительной конструкции крепятся анкерные устройства, и определяется сила необходимая для их отрыва.

Методики ударного типа основаны на применении механических ударных воздействий к строительной конструкции. Здесь так же существует три основных метода:

- Ударный импульс – основан на фиксации силы удара и необходимой для этого энергии.

- Упругий отскок – замер величины отскока ударного элемента от поверхности строительной конструкции.

- Пластическая деформация – приложение силовой нагрузки шариковыми или дисковыми штампами на определенный участок. Нагрузка может быть ударной или путем механического давления. Далее, для расчета фактической прочности, берётся сила удара и размер полученного отпечатка.

Ультразвуковое исследование бетона на прочность

Исследование ультразвуком производится при помощи специальной аппаратуры. Приборы излучают ультразвуковые волны и фиксируют скорость их прохождения сквозь бетонную поверхность. На основании скорости прохождения через различные слои определяются их фактические показатели прочности. Это основное достоинство данного метода, недостатком же является заметный процент погрешности при расчетах.

Факторы, оказывающие влияние на прочность бетона

Бетон образуется в результате химического взаимодействия специальной смеси с водой. При этом свою прочность он получает по мере испарения влаги и застывания в заданной при заливке форме. Различные внешние и внутренние факторы могут влиять на скорость химических реакций и, соответственно, на прочность бетона.

Перечислим основные факторы, оказывающие заметное влияние на прочность полученного материала:

- Соотношение цемента с песком и др. материалами в бетонной смеси.

- Показатель активности цемента.

- Баланс воды и цемента в бетонном растворе.

- Показатели качества и параметры наполнителей бетона.

- Качество смешивания компонентов смеси.

- Время застывания бетонного раствора

- Характеристика уплотнения.

- Температура и влажность наружной среды.

- Использование повторного вибрирования.

Кратко остановимся на каждом из факторов. Активность цемента напрямую влияет на прочность полученного материала – чем она выше, тем большую прочность приобретает бетон. Соответственно при малой активности бетон теряет в прочности и качестве.

Важной составляющей процесса создания качественной смеси является и соотношение цемента в используемой смеси. Цемент увеличивает прочность бетона и, соответственно, его нехватка негативно сказывается на характеристиках бетонных конструкций. Но здесь следует учесть и тот факт, что чрезмерное соотношение цемента в смеси приводит к увеличению усадки и ползучести. Прочность повышается лишь до определенного момента, после которого добавление цемента является нежелательным.

Важной составляющей процесса создания качественной смеси является и соотношение цемента в используемой смеси. Цемент увеличивает прочность бетона и, соответственно, его нехватка негативно сказывается на характеристиках бетонных конструкций. Но здесь следует учесть и тот факт, что чрезмерное соотношение цемента в смеси приводит к увеличению усадки и ползучести. Прочность повышается лишь до определенного момента, после которого добавление цемента является нежелательным.

Бетон связывает не более 15-25% воды входящей в его состав, что обуславливает важность такого фактора как соотношение воды и цемента при застывании бетонной смеси. Для облегчения укладки бетона в формы в смеси находится от 40 до 70% воды. Вся излишняя влага является причиной образования пор в материале и, соответственно, к уменьшению показателей прочности. Соотношение воды и цемента – В/Ц непосредственно влияет на прочность в обратной прогрессии – чем выше соотношение В/Ц, тем ниже прочность и наоборот.

Песок и щебень содержат глинистые и органические наполнители, негативно влияющие на прочность бетона. Непосредственное влияние оказывает и размер материалов смеси – крупные фракции щебня и песка увеличивают прочность бетона, мелкие – уменьшают. Играет роль и шероховатость зерен щебня, чем она выше – тем лучше сцепление с цементными связующими и, соответственно, выше прочность полученного материала.

Перемешивание и вибрирование воздействуют на плотность бетонного раствора и, как следствие, на его прочность. Плотность и прочность материала взаимосвязаны – чем более плотно расположены частицы строительного материала, тем выше и прочность всей конструкции.

И, наконец, условия наружной среды и время отвердевания материала. Наиболее оптимальными для отвердевания считаются:

- Температура воздуха – от 15 до 20°С.

- Влажность воздуха – 90 – 100%.

В таких условиях прочность быстро возрастает и повышается время его отвердевания. Далее, постепенно, прочность продолжает увеличиваться, и этот процесс продолжается до полного испарения влаги либо до замерзания.

Повышение прочности бетона с течением времени – через 7 и 28 дней

Процесс отвердевания и приобретения конечной прочности длится 28 дней при точном соблюдении технологии. Существует следующая закономерность:

- 3-й день – бетон приобретает 30% прочности.

- 7-й день – от 60 до 80% прочности.

- 28-й день – максимальная прочность.

Действующий ГОСТ рекомендует именно в вышеуказанные дни проводить испытания образцов на прочность.

Выведена следующая формула определения прочности материала в зависимости от того, сколько времени идёт застывание:

Rb(n) = Rb(28) lgn / lg28,

где Rb – прочность материала;

n – количество дней

lg – десятичный логарифм возраста материала.

Данная формула даёт только примерный показатель прочности. При этом необходимо учесть, что действует она лишь для материала, чей срок застывания составляет не менее трех дней.

Марка прочности бетона

Это основной показатель определяющий предел прочности на сжатие в килограмм-силы на кв. см. Имеет буквенное и цифровое обозначение. Первой идет буква М, затем усредненный показатель прочности – М100, М200 и т. д. Данный показатель составляет (в кгс/см2) для марок бетона:

- М100 – 98,23

- М150 – от 130,96 до 163,71

- М200 – 196,45

- М250 – 261,93

- М300 – 294,68 – 327,42

- М350 – 327,42 – 360,18

- М400 – 392,9

- М450 – 458,39

- М500 – 523,87

Как уже говорили выше марка и, соответственно, прочность материала зависят от соотношения цемента. Чем больше данного материала в смеси – тем прочность на сжатие и наоборот, чем меньше, тем меньшие показатели прочности демонстрирует бетон.

Сфера применения основных марок бетона

Главной прочностной характеристикой является прочность материала при приложении усилий сжатия, что определено маркой. Каждая марка используется для решения определенных задач, приведём наиболее распространенную сферу применения:

- М100 – относится к категории легких бетонов, применяется для конструкций, на которые не прилагается значительные нагрузки. Это заливка основания под фундамент дома, устройство бордюров и т. д.

- М150 – более высокие, в сравнении с М100, прочностные показатели позволяют использовать для стяжки полов, прокладки пешеходных дорог. Также используется для фундамента сравнительно легких малоэтажных построек из дерева, легких ячеистых бетонов и др. подобных материалов.

- М200 – наиболее широко используется в строительстве, характеризуется высокими прочностными характеристиками. Применяется для несущих стен, лестниц, фундаментов, пешеходных дорожек, а также заливки площадок, создания основания под бордюры.

- М250 – сфера применения аналогична М200, но также используется и для производства плит перекрытий малоэтажных домов.

- М300 – популярная в современном строительстве, применяется для заливки блоков основных стен, плит межэтажных перекрытий, фундаментов монолитного типа и т. д.

- М350 – высокопрочная марка, применяется при производстве плит фундамента для многоэтажных домов, опорных конструкций и ж/б плит межэтажного перекрытия. Данная марка широко используется в современном монолитном строительстве, при производстве опорных колон и др. ответственных строительных конструкций.

- М400 – широко используется при производстве железобетонных конструкций, при возведении гидротехнических строений. Прочностные качества данной марки позволяют использовать её при строительстве зданий несущих повышенные нагрузки.

- М450 – высокопрочная марка бетона. Применяется при заливке особо ответственных конструкций – дамбы, плотины, тоннели метрополитена и т. д.

- М500 – как и М450 относится к высокопрочным маркам. Благодаря высоким прочностным показателям основная сфера использования – строительство ответственных гидротехнических сооружений, высокопрочных железобетонных изделий.

Протокол лабораторных испытаний бетона

Если рассматривать бетон, то этот материал является одним из наиболее популярных в наши дни и используется во всех областях строительства. Подобное распространение имеет под собой серьёзные основания, обеспечивающие преимущества использования для тех, или иных, ситуаций. В любом случае, материал подразделяется на огромное количество категорий. Самой используемой классификацией является определение прочности на сжатие. Она подразумевает, что на эталонный кубик будет оказываться определённое давление за счёт воздействия гидравлической установки. Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём. Как убедиться в том, что предоставленные документы правдивы и не возникнет ситуация, когда на самом деле бы использован не данный тип смеси, а марка М250 или другой низкий вариант. Невозможно дать ответ на этот вопрос непосредственно на месте, что представляет собой сложность. Несмотря на подобный фактор, достаточно просто обеспечить проведение лабораторных испытаний. Для этого пробы материала собираются, пока он ещё в жидкой форме. Протокол лабораторных испытаний бетона подразумевает некоторые ключевые особенности, которые всегда соблюдаются. Прежде всего, необходимо позаботиться о подготовке необходимого количества образцов. Они представляют собой эталонные кубики с размером ребра 10 или 15 сантиметров. Конкретный вариант зависит от установки и должен определяться специалистом. Протокол лабораторных испытаний бетона обеспечивает сбор кубиков и протоколирование партии. Используется специальный тип конструкции, сколачиваемый заранее. Когда бетон помещается в подобную опалубку, то она должна около недели быть вместе с ним. Только потом допускается демонтаж.

Если рассматривать бетон, то этот материал является одним из наиболее популярных в наши дни и используется во всех областях строительства. Подобное распространение имеет под собой серьёзные основания, обеспечивающие преимущества использования для тех, или иных, ситуаций. В любом случае, материал подразделяется на огромное количество категорий. Самой используемой классификацией является определение прочности на сжатие. Она подразумевает, что на эталонный кубик будет оказываться определённое давление за счёт воздействия гидравлической установки. Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём. Как убедиться в том, что предоставленные документы правдивы и не возникнет ситуация, когда на самом деле бы использован не данный тип смеси, а марка М250 или другой низкий вариант. Невозможно дать ответ на этот вопрос непосредственно на месте, что представляет собой сложность. Несмотря на подобный фактор, достаточно просто обеспечить проведение лабораторных испытаний. Для этого пробы материала собираются, пока он ещё в жидкой форме. Протокол лабораторных испытаний бетона подразумевает некоторые ключевые особенности, которые всегда соблюдаются. Прежде всего, необходимо позаботиться о подготовке необходимого количества образцов. Они представляют собой эталонные кубики с размером ребра 10 или 15 сантиметров. Конкретный вариант зависит от установки и должен определяться специалистом. Протокол лабораторных испытаний бетона обеспечивает сбор кубиков и протоколирование партии. Используется специальный тип конструкции, сколачиваемый заранее. Когда бетон помещается в подобную опалубку, то она должна около недели быть вместе с ним. Только потом допускается демонтаж.

Протокол лабораторных испытаний бетона имеет несколько данных, вносимых ещё на предварительном этапе:

Используется информация, касающаяся номера партии. Это весьма удобно, поскольку позволяет усреднить показатели и по нескольким образцам определить итоговые параметры. Именно они и будут представлены в протоколе лабораторных испытаний бетона.

Дата заливки образцов. Протокол лабораторных испытаний бетона включает этот пункт в обязательном порядке, поскольку он устанавливает точку отсчёта. Сюда же следует отнести дату осуществления испытаний кубиков. Это не менее важно по причине того, что из этих двух чисел можно вычислить количество дней с момента заливки. Протокол лабораторных испытаний бетона требует, чтобы эталонные кубики проходили проверку через семь дней и 28. Для каждого срока используется отдельный бланк. Следует сказать, что в некоторых случаях, вместо семи дней используется промежуток в десять суток.

Наименование конструкции. Указывается информация, какой именно тип изделия подвергался проверке.

Место заливки. Для обозначения этих характеристик, присутствует специальное цифробуквенное обозначение. Протокол лабораторных испытаний бетона позволяет точно установить, где в данный момент используется конструкция, для которой производилась проверка. Соответственно, эти документы имеют очень важную роль в случае строительства, реставрации, перепланировки, а также при необходимости осуществления ряда иных мероприятий.

Размеры образцов. В данном случае, должны быть указаны три габаритных параметра, стандартных для всех подобных ситуаций: длина, ширина и высота. В зависимости от этого, могут изменяться требования к проведениям самих экспериментов.

Разрушающая нагрузка для каждого из образцов. Она подразумевает разрушение всех кубиков и записывание параметра, при достижении которого была потеряна целостность. Следует сказать, что во всех случаях колебания значения будут незначительными, что является одной из особенностей материала. Протокол лабораторных испытаний бетона учитывает всё это и подобная характеристика будет использована в дальнейшем.

Заключение о средней прочности бетона, подвергнутого испытаниям. Протокол лабораторных испытаний подразумевает, что единицей измерения является Паскаль. Таким образом, можно говорить, что данная характеристика считается одной из наиболее важных для вынесения конечного результата.

Проектная марка бетона. В данной графе должно быть указано значение, которое установлено документами на состав. Как правило, любая смесь, поступающая со специализированного предприятия, имеет бумаги, в которых указываются проектные характеристики.

Марка и класс бетона по прочности, выявленные в результате эксперимента. В качестве основы для подобного заключения используется информация из предыдущего пункта, подразумевающая предел прочности при сжатии.

Протокол лабораторных испытаний бетона подразумевает, что последние два пункта должны совпадать. Если этого не случилось и проектная прочность больше, чем реальный показатель, изготовителю состава можно предъявлять претензии. Вывод по результатам проведённых исследований выглядит следующим образом:

«Прочность бетона образцов – кубиков опорной колонны в осях Л-Н/1-5 И-Н/1-3 – 40.3 МПа, что соответствует 95% проектной прочности.» Следует сказать, что выше представлен только один из многочисленных вариантов но, в целом, протокол лабораторных испытаний бетона подразумевает именно такой вывод.

Сами работы должны выполняться не в произвольном порядке, а строго в соответствии с установленными требованиями. Они прописываются в специализированных государственных стандартах: ГОСТ 10180-90, ГОСТ 6133-99, и ГОСТ 12730.1-78. Протокол лабораторных испытаний бетона может включать в себя некоторую другую информацию, что зависит от конкретного случая.

Протоколы испытаний бетона образцы – Документация юрисконсульта – Пример иска жалоба ходатайство

Pro Самострой

2.40. Протокол радиационного обследования помещений.

2.41. Санитарно-эпидемиологическое заключение по радиационному фактору.

2.42. Протокол исследования питьевой воды.

2.43. Акт тепловизионного контроля качества тепловой защиты здания (сооружения).

2.44. Акт проверки воздухопроницаемости ограждающих конструкций.

2.45. Протоколы испытаний контрольных образцов бетона на прочность.

2.46. Другие акты испытаний строительных конструкций в случаях, предусмотренных проектной документацией и требованиями технических регламентов (норм и правил).

3. Документация по освидетельствованию и испытаниям инженерно-технических систем

3.1. Отопление и вентиляция

3.1.1. Акт гидростатического испытания систем отопления и теплоснабжения.

3.1.2. Акт теплового испытания системы отопления на эффект действия.

3.1.3. Акт гидростатического испытания котлов низкого давления.

3.1.4. Паспорт вентиляционной системы.

3.2. Водопровод и канализация

3.2.1. Акт испытания систем внутренней канализации и водостоков.

3.2.2. Акт гидростатического или манометрического испытания системы внутреннего холодного и горячего водоснабжения.

3.2.3. Акт обследования водомерного узла.

3.2.4. Протоколы физико-химического и бактериологического исследования воды.

3.3.1. Протокол механического испытания стыковых сварных соединений.

3.3.2. Акт неразрушающего контроля сварных соединений трубопроводов.

3.3.3. Акт испытания газопровода и газового оборудования на герметичность.

3.3.4. Строительный паспорт подземного (надземного) газопровода, газового ввода.

3.3.5. Строительный паспорт внутреннего газового оборудования.

Как должен выглядеть протокол испытаний бетона в соответсвии с ГОСТ Р 53231-2008

Добрый вечер уважаемые коллеги.

Суть вопроса в принципе в заголовке!

Поясню: получил замечания от представителя МОСГОССТРОЙНАДЗОРА мол протокол должен соответствовать требованиям ГОСТ Р 53231-2008

и потребовал перепечатать все ранее выданные протоколы. Как такового требования к протоколу по ГОСТ не существует.

Но что более впечатлило, так это требование убрать из протокола столбец с проектным классом (маркой) бетона.

Пока связаться с данным специалистом МОСГОССТРОЙНАДЗОРА не получается, что бы уточнить его требования.

Поэтому решил обратиться к коллегам. Кто-нибудь получал подобные замечания?

И что самое главное, как же теперь должен выглядеть этот протокол испытаний бетона по ГОСТ Р 53231-2008.

P.S. А что самое главное, он просит включить в протокол столбец – фактический класс бетона Bф.

Хотя при этом, цитирую ГОСТ Р 53231-2008 Партия (группа) монолитных конструкций подлежит приёмке, если фактический класс бетона в партии и каждой отдельной конструкции этой партии Вф не ниже проектного класса бетона В.

И вот именно, по этой причине требования специалиста МОСГОССТРОЙНАДЗОРА мне представляются абсурдными.

Прошу высказаться по этому поводу и конечно же хотелось увидеть протокол, выполненный в соответствии с ГОСТ Р 53231-2008.

Протоколы испытания бетона

Последний раз скачан: 29 Января 2015 г. в 20:46

Протоколы испытания образцов бетона выполнены центром независимых испытательных лабораторий строительной деятельности [ООО “ЦНИЛС” г. ООО “ПРИЗМА”, пропитка для бетона, Протокол испытаний на истираемость. Строительные исследования на на прочность бетонных кубиков, конструкций, кирпича, грунта. Испытание бетона – цпи саиспытания образцов-цилиндров бетона проводится для определения по результатам испытания. На все виды работ для Вас оформляются протоколы-испытаний (пример протокола). Важным моментом в испытаниях строительной продукции является испытание бетона на прочность. ООО «ТэоХим-Уфа» – промышленные полы, наливные полы, бетонные полы, полимерные полы, элакор. Протокол испытаний Коррозионная стойкость бетонов к растворам сульфатов и хлоридов Протокол испытаний ГС Пенетрат Микс БНТ. Протокол испытания образцов бетона

Протокол лабораторных испытаний бетона

Если рассматривать бетон. то этот материал является одним из наиболее популярных в наши дни и используется во всех областях строительства. Подобное распространение имеет под собой серьёзные основания, обеспечивающие преимущества использования для тех, или иных, ситуаций. В любом случае, материал подразделяется на огромное количество категорий. Самой используемой классификацией является определение прочности на сжатие. Она подразумевает, что на эталонный кубик будет оказываться определённое давление за счёт воздействия гидравлической установки. Показатель, при котором произойдёт разрушение, является искомым значением. Зачастую, бетон не смешивается на месте, а приобретается со специализированного завода. Допустим, Вы заказали некоторое количество марки М300 на объект и получили необходимый объём. Как убедиться в том, что предоставленные документы правдивы и не возникнет ситуация, когда на самом деле бы использован не данный тип смеси, а марка М250 или другой низкий вариант. Невозможно дать ответ на этот вопрос непосредственно на месте, что представляет собой сложность. Несмотря на подобный фактор, достаточно просто обеспечить проведение лабораторных испытаний. Для этого пробы материала собираются, пока он ещё в жидкой форме. Протокол лабораторных испытаний бетона подразумевает некоторые ключевые особенности, которые всегда соблюдаются. Прежде всего, необходимо позаботиться о подготовке необходимого количества образцов. Они представляют собой эталонные кубики с размером ребра 10 или 15 сантиметров. Конкретный вариант зависит от установки и должен определяться специалистом. Протокол лабораторных испытаний бетона обеспечивает сбор кубиков и протоколирование партии. Используется специальный тип конструкции, сколачиваемый заранее. Когда бетон помещается в подобную опалубку, то она должна около недели быть вместе с ним. Только потом допускается демонтаж.

Протокол лабораторных испытаний бетона имеет несколько данных, вносимых ещё на предварительном этапе:

Разрушающая нагрузка для каждого из образцов. Она подразумевает разрушение всех кубиков и записывание параметра, при достижении которого была потеряна целостность. Следует сказать, что во всех случаях колебания значения будут незначительными, что является одной из особенностей материала. Протокол лабораторных испытаний бетона учитывает всё это и подобная характеристика будет использована в дальнейшем.

Заключение о средней прочности бетона, подвергнутого испытаниям. Протокол лабораторных испытаний подразумевает, что единицей измерения является Паскаль. Таким образом, можно говорить, что данная характеристика считается одной из наиболее важных для вынесения конечного результата.

Проектная марка бетона. В данной графе должно быть указано значение, которое установлено документами на состав. Как правило, любая смесь, поступающая со специализированного предприятия, имеет бумаги, в которых указываются проектные характеристики.

Марка и класс бетона по прочности, выявленные в результате эксперимента. В качестве основы для подобного заключения используется информация из предыдущего пункта, подразумевающая предел прочности при сжатии.