торкретирование бетона

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

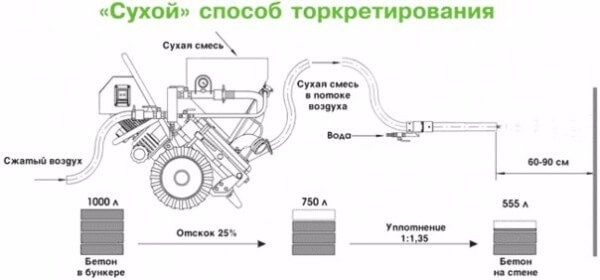

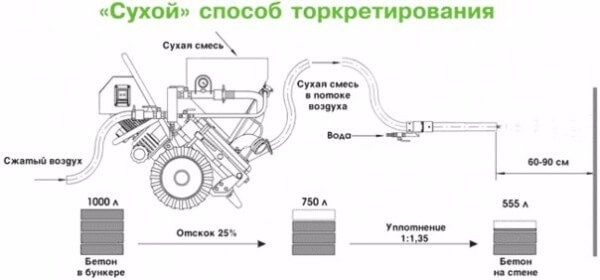

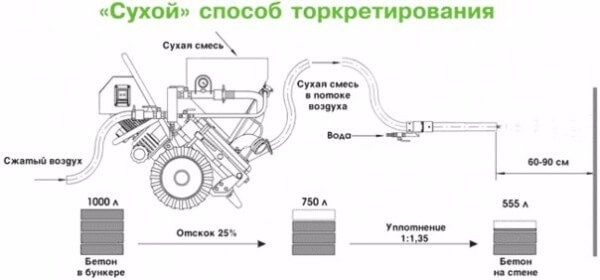

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.

Что такое торкретирование?

Торкретирование — метод бетонных работ, при котором бетонная смесь послойно наносится на бетонируемую поверхность под давлением сжатого воздуха. Торкретирование осуществляется при помощи установки для торкретирования. (Большая Советская Энциклопедия, т. 26. М., «Сов. Энциклопедия», 1977 г.)

Под торкретированием принято понимать механизированное нанесение бетонов и составов с нецементным вяжущим (напр. огнеупоров, футеровок) безопалубочным способом. Торкретом упрощенно называют торкрет слой, например, торкретбетон, получившийся в результате торкретирования.

Процесс торкретирования известен уже на протяжении почти ста лет, причем области и объем его применения в мире непрерывно увеличиваются. Впервые процесс был применен в 1907 г. Карлом Экли (Carl Akeley) при восстановлении фасада Field Columbian Museum в Чикаго. В Россию первая торкрет установка была поставлена в 1916 г для испытаний в Военно-Инженерном Ведомстве.

Отличие торкретирования от оштукатуривания, которое также нередко производится механизированным способом, — высокая степень уплотнения засчет использования специального оборудования и сжатого воздуха давлением не менее 4 атм и объемом не менее 3 м3/мин. Также различают торкретбетон (максимальный диаметр заполнителя до 10 мм) и шприц-бетон или набрызг-бетон (фракция более 10 мм).

Благодаря хорошему уплотнению, нанесенный слой становится более прочным и менее пористым, устраняя возможные неплотности, пустоты и.т.д. Это позволяет существенно улучшить механические свойства нанесенного слоя, увеличивая срок службы слоя и конструкции вцелом.

По сравнению с ручным нанесением, торкретирование позволет получить слой с:

- высокая плотность

- высокая механическая прочность, в том числе сразу после нанесения

- низкое водопоглащение, высокая водонепроницаемость и морозостойкость

- высокий уровень адгезии (сцепления) к различным основаниям

- высокая производительность работ, снижение себестоимости при больших объемах

- долговечность

- повышенная стойкость к химическому, огневому и физическому воздействиям

Благодаря своим преимуществам, торкретбетон, в большинстве случаев, используется как конструкционный (несущий, силовой) слой.

Необходимые условия для торкретирования:

- Специальное торкрет оборудование, которое тем или иным способом обеспечивает перемещение торкрет состава в распыляющему соплу.

- Источник сжатого воздуха для ускорения торкрет смеси и сообщения ей необходимой скорости для последующего нанесения на поверхность и уплотнения.

- Источник воды затворения (для сухого торкретирования)

- Обученный специалист-торкретировщик (сопловик) — оператор нанесения торкретсмеси на поверхность

- Торкретсмесь специальной рецептуры, которая учитывает требования к свойствам торкретбетона и особенности работы торкрет оборудования.

Торкретирование применяется при:

- ремонтные работы: ремонт бетона, усиление железобетонных конструкций, устранение дефектов строительства, восстановление защитного покрытия

- горная промышленность: крпеление пород, например крепление сводов шахт

- укрепление грунта а наземном строительстве: строительных котлованов, откосов, склонов, береговых линий

- строительство: при строительстве гидросооружений и резервуаров, бассейнов, оболочек, тонкостенных конструкций (например купольные сооружения, сооружения из 3D-панелей)

- туннелестроение: устройство обделки сводов туннелей и коллекторов

- гидроизоляция и герметизация

- перерабатывающая промышленность: нанесение огнеупорных и футеровочных составов в металургии, цементной, стекольной, химической промышленностях

- создание объектов художественного назначения: искуственных скал, объектов нелинейных форм

В тематике торкретирования и торкретбетона часто ищут: шприц-бетон, шприцмасса, набрызгбетон, набрызг-бетон, торкрет крепь, торкретсмесь, торкретмасса, торкрет-масса, таркет, таркетирование, торкретування, shotcrete, gunite, sprayed concrete, nozzled concrete

Что такое торкретирование?

Торкретирование — метод бетонных работ, при котором бетонная смесь послойно наносится на бетонируемую поверхность под давлением сжатого воздуха. Торкретирование осуществляется при помощи установки для торкретирования. (Большая Советская Энциклопедия, т. 26. М., «Сов. Энциклопедия», 1977 г.)

Под торкретированием принято понимать механизированное нанесение бетонов и составов с нецементным вяжущим (напр. огнеупоров, футеровок) безопалубочным способом. Торкретом упрощенно называют торкрет слой, например, торкретбетон, получившийся в результате торкретирования.

Процесс торкретирования известен уже на протяжении почти ста лет, причем области и объем его применения в мире непрерывно увеличиваются. Впервые процесс был применен в 1907 г. Карлом Экли (Carl Akeley) при восстановлении фасада Field Columbian Museum в Чикаго. В Россию первая торкрет установка была поставлена в 1916 г для испытаний в Военно-Инженерном Ведомстве.

Отличие торкретирования от оштукатуривания, которое также нередко производится механизированным способом, — высокая степень уплотнения засчет использования специального оборудования и сжатого воздуха давлением не менее 4 атм и объемом не менее 3 м3/мин. Также различают торкретбетон (максимальный диаметр заполнителя до 10 мм) и шприц-бетон или набрызг-бетон (фракция более 10 мм).

Благодаря хорошему уплотнению, нанесенный слой становится более прочным и менее пористым, устраняя возможные неплотности, пустоты и.т.д. Это позволяет существенно улучшить механические свойства нанесенного слоя, увеличивая срок службы слоя и конструкции вцелом.

По сравнению с ручным нанесением, торкретирование позволет получить слой с:

- высокая плотность

- высокая механическая прочность, в том числе сразу после нанесения

- низкое водопоглащение, высокая водонепроницаемость и морозостойкость

- высокий уровень адгезии (сцепления) к различным основаниям

- высокая производительность работ, снижение себестоимости при больших объемах

- долговечность

- повышенная стойкость к химическому, огневому и физическому воздействиям

Благодаря своим преимуществам, торкретбетон, в большинстве случаев, используется как конструкционный (несущий, силовой) слой.

Необходимые условия для торкретирования:

- Специальное торкрет оборудование, которое тем или иным способом обеспечивает перемещение торкрет состава в распыляющему соплу.

- Источник сжатого воздуха для ускорения торкрет смеси и сообщения ей необходимой скорости для последующего нанесения на поверхность и уплотнения.

- Источник воды затворения (для сухого торкретирования)

- Обученный специалист-торкретировщик (сопловик) — оператор нанесения торкретсмеси на поверхность

- Торкретсмесь специальной рецептуры, которая учитывает требования к свойствам торкретбетона и особенности работы торкрет оборудования.

Торкретирование применяется при:

- ремонтные работы: ремонт бетона, усиление железобетонных конструкций, устранение дефектов строительства, восстановление защитного покрытия

- горная промышленность: крпеление пород, например крепление сводов шахт

- укрепление грунта а наземном строительстве: строительных котлованов, откосов, склонов, береговых линий

- строительство: при строительстве гидросооружений и резервуаров, бассейнов, оболочек, тонкостенных конструкций (например купольные сооружения, сооружения из 3D-панелей)

- туннелестроение: устройство обделки сводов туннелей и коллекторов

- гидроизоляция и герметизация

- перерабатывающая промышленность: нанесение огнеупорных и футеровочных составов в металургии, цементной, стекольной, химической промышленностях

- создание объектов художественного назначения: искуственных скал, объектов нелинейных форм

В тематике торкретирования и торкретбетона часто ищут: шприц-бетон, шприцмасса, набрызгбетон, набрызг-бетон, торкрет крепь, торкретсмесь, торкретмасса, торкрет-масса, таркет, таркетирование, торкретування, shotcrete, gunite, sprayed concrete, nozzled concrete

Применение торкрет-бетона, преимущества технологии торкретирования

Применение торкрет-бетона, преимущества технологии торкретирования

За последнее столетие технология торкретирования (набрызга) бетона из инновационной превратилась в классическую технологию, применяемую во многих отраслях экономики для решения различных производственных задач.

Наиболее часто торкрет-бетон применяется:

- для крепления горных пород при ведении подземных работ в тоннелестроении и горнодобывающей промышленности;

- для ремонта бетонных и железо-бетонных конструкций (замена разрушившегося бетона, усиление бетонной конструкции);

- при выполнении работ по герметизации;

- в качестве огнеупорного материала в чёрной, цветной металлургии, химической, стекольной, цементной промышленности и прочих отраслях, связанных с высокотемпературными процессами;

- в качестве защитного износостойкого покрытия;

- для крепления грунта при выполнении наземного строительства (устройство котлованов, хранилищ, укрепление откосов при строительстве транспортных развязок, мостов и пр.);

- при создании объектов художественного назначения;

- для выполнения многих других задач.

Ручное торкретирование при устройстве железо-бетонного основания

Несмотря на то, что торкретирование бетона для вышеуказанных операций стало традиционной технологией, оно сохраняет большой инновационный потенциал и непрерывно развивается. Наличие большого количества различных рецептур торкрет-бетона обеспечивает оптимальное решение каждой конкретной технологической задачи. Путём подбора оптимального гранулометрического состава, содержания связующих, применения тех или иных специальных добавок имеется возможность целенаправленно регулировать свойства торкрет-бетона.

Технология торкретирования бетона имеет следующие преимущества:

- возможность нанесения торкрет-бетона на любые поверхности, расположенные в любых плоскостях благодаря высоким адгезионным свойствам торкрет-бетона и его самонесущей способности;

- возможность торкретирования бетона на любые неровные поверхности;

- хорошая адгезия (сцепление) торкрет-бетона с поверхностью благодаря набрызгу с высокой скоростью и под высоким давлением (самоуплотнение наносимого слоя);

- возможность нанесения слоёв разной толщины в зависимости от имеющихся конкретных условий и задач;

- возможность армирования торкрет-бетона (традиционная арматура/армирование фиброй);

- возможность быстрого возведения несущей конструкции без применения форм (опалубки) и длительных сроков ожидания.

Учитывая вышеизложенное, можно однозначно констатировать, что торкретирование бетона является современной, гибкой, экономически эффективной строительной технологией.

Перейти к перечню торкрет-оборудования…

Специалисты ООО «Путцмайстер-Рус» охотно ответят на Ваши вопросы, дадут необходимые рекомендации по торкретированию бетона и выбору оптимального торкрет-оборудования.

129343, Россия, Москва, ул. Уржумская, 4, стр. 31

Телефон:

8 (800) 707-19-58

+7 (495) 775-22-37

Факс:

+7 (495) 775-22-34

Офис, по будням с 8:00 до 18:00 Склад и Сервис с 8:00 до 17:00

Торкрет бетон: свойства, приготовление и способы применения

Торкрет бетон представляет собой бетонную смесь, состоящую из песка, цемента, заполнителей и специальных модифицирующих добавок. Вид строительных работ, когда производится её нанесение на подготовленную поверхность, называется торкретированием (см. видео в этой статье).

Соответственно, торкрет бетон — это готовая конструкция, возведение которой осуществлялось при помощи специальных установок, подающих раствор к месту производства работ по высоконапорным шлангам под действием сжатого воздуха. Сам механизм нанесения смеси происходит за счет специальной форсунки (сопло, распылитель), расположенной на конце шланга и послойно распыляющей под высоким давлением бетонную смесь по поверхности конструкций.

В результате, на поверхности обрабатываемой конструкции образуется плотный слой бетона, характеристики которого выгодно отличаются от традиционно уложенного покрытия. Конструкции, выполненные таким способом, выделяются высокой водонепроницаемостью, механической прочностью и морозостойкостью.

Состав и основные характеристики торкрет бетона

Состав компонентов для производства бетонных смесей, используемых при торкретировании, необходимо выбирать в соответствии с проектной документацией, и в каждой конкретной ситуации индивидуально — в соответствии с условиями эксплуатации и технического состояния конструкций.

Материалы для приготовления торкрет бетона

Исходные строительные материалы для производства бетонных смесей необходимо хранить в закрытых сухих помещениях, в соответствии с действующими техническими условиями.

Для приготовления стандартных торкрет растворов используются следующие компоненты:

- вяжущие;

- вода;

- заполнители;

- модифицирующие добавки.

В качестве вяжущих для приготовления данного вида бетонов используются следующие виды цементов:

- шлакопортландцемент, портландцемент (ГОСТ 10178);

- сульфатостойкий цемент, соответствующий ГОСТу 22266;

- белый портландцемент для декоративных покрытий (ГОСТ 15825).

Заполнители

В роли заполнителей для приготовления бетонов, наносимых торкретным способом, могут выступать следующие материалы:

- кварцевый песок;

- гравий или щебень мелких фракций;

- легкие заполнители (ГОСТ 9757).

Максимальный размер зерен заполнителей зависит от возможностей применяемого оборудования и проектных требований к толщине бетонного покрытия. Например, для бетонных поверхностей толщиной до 50 мм, допускается использование заполнителей с размером частиц не превышающих 10 мм.

Помимо этого, материалы, используемые в качестве заполнителей, должны отвечать следующим требованиям:

- относительная влажность 2–7%:

- глинистых частит в составе заполнителя должно быть не более 0,5%;

- состав частиц фракцией менее 0,14 мм, не должен превышать 10%;

- максимальное содержание зерен крупного заполнителя (>5 мм) — 5% и менее;

- все материалы, применяемые в качестве заполнителей, должны иметь гладкую и округленную форму.

Внимание! – не рекомендуется применение дробленных материалов с острыми краями, поскольку это может привести к преждевременному износу оборудования, и к травматизму среди рабочих в случае отскока материала от бетонного покрытия.

Модифицирующие добавки

Для достижения необходимых характеристик торкрет бетонов, в смеси могут добавляться следующие минеральные и химические лигатуры:

- микрокремнезем;

- топливная зола;

- кальмафлекс (гидрофобизирующая добавка);

- пластификаторы;

- стабилизаторы, ускорители или замедлители твердения и др.;

- пигменты для декоративного покрытия.

Требования, предъявляемые к торкретным смесям

Выбор состава бетонного раствора — количество воды, заполнителей, вяжущих, необходимых модифицирующих добавок, выполняется в соответствии с проектной документацией, в которой указывается какими необходимыми технологическими качествами должно обладать свежеуложенное и отвердевшее покрытие.

Необходимые условия для торкретных бетонных смесей:

- Минимальный объем цемента в растворе равен 300 кг/м3.

- Максимальный объем минеральных добавок отражен в таблице (см. фото).

- Прочность на растяжение–сжатие соответствует маркам торкрет бетона: В25–В60.

- Каждому классу бетона соответствует рекомендуемая марка цемента (таблица).

- Водонепроницаемость торкрет бетона равна W4–W

- Морозостойкость характеризуется марками F50–F

- Водоцементное соотношение, в зависимости от влажности заполнителей, принимается в пределах 0,4–0,5.

- При расчете необходимого объема воды, необходимо учитывать оптимальную жесткость бетонной смеси (рекомендуется 20–60 с).

Расчет состава бетона

Способы торкретирования

Строительство торкрет бетоном позволяет в полной мере механизировать производство бетонных работ, снизить объем устанавливаемой опалубки, а в некоторых случаях — обходиться и без нее.

Торкретирование бетона широко используется для нового строительства, восстановления старых разрушенных конструкций или для устройства защитных покрытий, повышающих долговечность бетонных сооружений:

- строительство сооружений для водоснабжения (водонапорные башни, резервуары и др.);

- строительство гидротехнических сооружений;

- чистовая отделка подземных конструкций;

- крепление бровки строительных котлованов;

- реконструкция автомобильных и железнодорожных туннелей;

- устройство специальных покрытий в строительстве промышленных зданий;

- восстановление и усиление бетонных конструкций;

- устройство контропор под существующие фундаменты зданий;

- устройство специальных износостойких и химически стойких защитных покрытий.

В зависимости от зернистости заполнителя, различают два вида торкретных смесей. Первый класс — это составы с крупностью заполнителя до 10 мм и второй — шприц-бетон, с фракцией заполнителя до 25 мм. Достоинство шприц бетонной смеси — возможность производства бетонных работ без опалубки.

Набрызг происходит на непосредственно ремонтируемые конструкции: перекрытия, стены, колонны и др. В новом строительстве — торкретирование может производиться с односторонней опалубкой.

Учитывая технологические требования и условия выполнения работ по торкретированию, различают два способа нанесения бетона — сухой и мокрый. В видео показывается пример нанесения торкрет бетона на стены.

Торкретирование сухим способом

Для проведения работ все необходимые сухие материалы предварительно дозируются и смешиваются. Затем засыпаются в приемный бункер торкрет установки, откуда под высоким давлением воздушной массы подаются в сопло (распылитель). В основании распылителя сухая смесь соединяется с водой, и под действием давления воздуха выбрасывается на поверхность строящегося или ремонтируемого основания.

При торкретировании сухим способом, давление воздуха в агрегате, создаваемое при помощи компрессора, и давление воды должны быть постоянными.

Комплект необходимого оборудования состоит из:

- торкрет установки;

- бака для воды:

- компрессора;

- высоконапорных шлангов;

- сопла.

- исключен процесс предварительного затворения смеси водой;

- подача торкрет смеси на значительные расстояния:

- высокая производительность с возможностью нанесения толстого покрытия за один проход:

- Простая очистка шлангов и основного оборудования.

Мокрый способ торкретирования

Бетонная сухая смесь смешивается с водой на стадии приготовления, и под действием собственного веса проваливается в шнековое отделение торкрет установки. Оттуда, при помощи шнекового насоса она подается к соплу, где под действием сжатого воздуха выбрасывается на подготовленную поверхность.

Преимущества мокрого способа:

- из распылителя выходит хорошо перемешанная однородная масса;

- меньше отскок в сравнении с сухим методом;

- отсутствие пыли в отличии от сухого набрызга;

- возможность финишной обработки поверхности.

- невозможность нанесения слоя бетона более 3 см;

- увеличение времени торкретирования из-за медленного распределения смеси по основанию конструкции;

- трудоемкая операция промывки и чистки оборудования.

Для мокрого метода торкретирования можно использовать готовую бетонную смесь, приготовленную в заводских условиях, а при наличии специального оборудования, изготовленную на объекте своими руками.

Выполнение бетонных работ методом торкретирования

До момента торкретирования необходимо обследовать основание и убедиться в надлежащей подготовке поверхности.

Для получения качественного торкрет покрытия необходимо строго соблюдать технологию выполнения работ, внимательно изучить инструкцию использования торкрет установки:

- режим (способ) торкретирования;

- рекомендуемое расстояние от сопла до обрабатываемой поверхности;

- рекомендуемое расстояние от установки до места проведения работ;

- оптимальное давление в шлангах;

- необходимое водоцементное соотношение раствора;

Все эти необходимые условия зависят от технических характеристик выбранной машины.

Технология торкретирования складывается из трех обязательных этапов:

- Подготовка поверхности.

- Приготовление торкрет бетона.

- Нанесение смеси на основание.

Подготовка основания

Подготовка поверхности для торкретирования должна выполняться с соблюдением следующих правил:

- Очистить поверхность от грязи, масляных пятен, остатков старой краски и др.

- Оголенную арматуру зачистить от ржавчины.

- Удалить отслаивающиеся части бетонного массива.

- Гладкие поверхности необходимо обработать металлическими щетками или пескоструйной машиной для придания шероховатости основанию.

- Поверхности, имеющие выбоины глубиной до 5 см, следует готовить с устройством насечек основания. Более глубокие дефекты следует зачистить, и после промывки и продувки сжатым воздухом заделать цементным раствором состава 1:3.

- Обработанную таким образом поверхность, перед самым нанесением торкрет смеси, продуть и промыть водой. Промывка осуществляется цемент-пушкой под давлением 0,2–0,3 МПа.

Приготовление торкрет раствора

При изготовлении торкретной смеси можно использовать любые современные смесители принудительного действия.

Готовые сухие смеси для приготовления торкрет бетонных растворов доступно приобрести в строительном магазине. Если не устраивает цена — можно приготовить самостоятельно.

Установки для торкрета могут приобретаться как комплектом, так и отдельными агрегатами.

Инструкция по приготовлению и нанесению торкретных смесей:

- Для покрытия торкретом оснований, подвергающихся ударным механическим нагрузкам, состав должен иметь соотношение 1:3, а для поверхностей подверженных только атмосферным влияниям — соотношение 1:4.

- Готовая сухая смесь, до затворения водой, должна быть просеяна через строительное сито с величиной ячеек не более 8 мм.

- Необходимые модифицирующие добавки вводят в раствор согласно определенной для них инструкции, расположенной с тыльной стороны упаковки.

- Торкретирование должно выполняться при температуре окружающей среды не ниже 5°С. При более низких температурах, в состав смеси рекомендуется вводить противоморозные добавки.

- При правильно составленном и достаточно увлажненном растворе, торкрет масса, выходящая из сопла, имеет ровный одинаковый цвет. Если воды недостаточно — на покрытии выступают сухие полосы, а у мест торкретирования скапливается большое количество пыли. Перерасход воды — наоборот, приводит к оплыванию раствора и образованию растворных «мешков» на покрытии торкрета.

- Наносят торкретирующий раствор послойно. При накладывании первого слоя наконечник должен располагаться на расстоянии 80–100 см от обрабатываемой поверхности. Второй и последующие слои следует наносить с меньшим расстоянием, но не менее 50 см.

- Торкретирование выполняют горизонтальными полосами шириной 1-1,5 м по всей длине поверхности.

- Сопло в момент работы следует равномерно перемещать по спирали, располагая его перпендикулярно обрабатываемой поверхности.

- Количество слоев торкрета определяется проектной документацией. Минимальная толщина одного слоя покрытия составляет около 5–7 мм.

Подсказки: увеличение числа наносимых слоев смеси улучшает показатели водонепроницаемости бетонного покрытия, но вместе с тем, значительно повышает себестоимость выполненных работ.

- Каждый следующий слой раствора (с ускорителями твердения) следует наносить не ранее 20 мин–40 мин во избежание нарушений структуры предшествующего слоя под действием струи.

- При использовании торкрет смесей без отвердителей, интервал между нанесениями должен составлять 4 часа и более.

- При остановке работ более чем на 40 мин и по окончанию работ, торкрет установку и растворные шланги необходимо тщательно промыть водой и продуть сжатым воздухом, а смесительную камеру и сопло агрегата нужно разобрать, промыть и просушить.

Уход за свежеуложенным торкрет бетоном

Мероприятия по уходу за свежеуложенным торкрет бетонным покрытием, в зависимости от состава смеси, должны соответствовать следующим требованиям:

- Торкрет во время твердения необходимо предохранять от высыхания, химических воздействий, механических повреждений и в период низких температур, от замораживания.

- Быстротвердеющие смеси со специальными добавками сохраняют минимум 6 час, а при использовании бездобавочных растворов, не менее 3 суток.

- Торкрет покрытие увлажняют водой вплоть до достижения им проектной прочности (70 %),. Режим увлажнения зависит от температуры воздуха (см. таблицу).

- Горизонтальные поверхности покрытия, помимо увлажнения, укрывают влажной мешковиной или полиэтиленовой пленкой; вертикальные и потолочные конструкции покрывают пленкообразующими составами (этино́левый лак и др.).

Торкретирование бетона обладает существенными преимуществами в сравнении с другими методами производства бетонных работ за счет полной механизации процесса: транспортировка смеси, подача и укладка раствора с одновременным уплотнением.

Торкретирование бетона

Достигнуть высокой прочности бетона можно без применения специальных добавок. Для этого существует отдельная технология нанесения бетонного раствора. При торкретировании получают высокопрочную поверхность с обновленными механическими характеристиками.

Нанесение торкрет бетона на вертикальную плоскость.

Нанесение торкрет бетона на вертикальную плоскость.

Что такое торкретирование?

Под торкретированием подразумевают послойное напыление цементирующих растворов под высоким давлением. В процессе происходит сильная адгезия частиц рабочей смеси и обрабатываемой поверхности, заполняются трещины, пустоты, мелкие поры. Полученный торкрет бетон проявляет свойства тяжелых и легких марок цемента, полученных традиционными способами. Набрызг бетон имеет особенность: более прочная и долговечная структура с высокой водонепроницаемостью, морозостойкостью. С помощью торкретирования на бетоне образуется слой с любой структурой. С помощью добавок и наполнителей варьируются свойства материала. К примеру, можно получить поверхность с повышенной огнестойкостью, теплопроводностью или стойкостью к температурным перепадам.

Виды процесса

Напыление наносится двумя способами:

Выбор того или иного вида определяется поставленными задачами, типом установки, условиями подготовки смеси.

Бетонирование сухим методом

Процесс сухого распыления бетона заключается в использовании сухого цемента с различными наполнителями. При этом со шланга подается вода под давлением. Смешение двух фаз осуществляется в распыляющем устройстве. Там же образуется раствор требуемой густоты. Метод имеет свои достоинства и недостатки.

- легкость использования и чистки установки;

- вариабельность расстояния подачи;

- толщина получаемого слоя до 6 см;

- отсутствие необходимости в грунтовке обрабатываемой поверхности;

- повышенные показатели межслойной адгезии;

- высокий КПД.

- не допускается промашек при смешении компонентов смеси;

- требуется опыт торкретирования;

- сложности при работе с сухим материалом (частицы отскакивают от поверхности при нанесении);

- запыленность и повышенная загрязненность участка проведения работ.

Вернуться к оглавлению

Мокрый метод

При мокром распылении бетона на сопло подается ранее приготовлений раствор. Его ровный поток под давлением, создаваемым бетононасосом, подается через специальные шланги.

К преимуществам способа относится:

- высокая однородность раствора;

- легкость работы с готовым материалом;

- отсутствие сильной запыленности территории;

- возможность применения в закрытом пространстве;

- остатки материалов используются для других работ;

- отсутствие необходимости в дополнительной обработке бетонного слоя, достаточно затирки.

К минусам относятся:

- малая толщина пласта — до 3 см;

- длительность распыления;

- сложности чистки установки;

- отсутствие возможности маневрирования из-за коротких подающих шлангов.

Вернуться к оглавлению

Для осуществления торкрет цементирования используется специализированное оборудование:

- бетоносмеситель;

- бетононасос или компрессор;

- шланг, рукава, распылитель с соплами.

Вернуться к оглавлению

Технология

Процесс набрызга осуществляется в три стадии

Подготовка смеси или раствора

Соотношение цемента к песку варьируется в зависимости от эксплуатационных требований к поверхности. При механическом токретировании эта цифра составляет один к трем, а при атмосферном — один к четырем. Набрызг бетон создается из смеси со строгими пропорциями ингредиентов. Главные составляющие — цемент с песком — берутся в пропорции 1 : 3 при механическом набрызге или 1 : 4 при атмосферной обработке.

Чтобы получить качественное покрытие, важно правильно соединить все компоненты и использовать готовый раствор в течение трех часов. В противном случае бетон станет застывать, образуются комки, следовательно, снизится качество получаемой поверхности. Часто в раствор торкретбетона добавляют пластификатор. Здесь важно учесть два фактора:

- жидкая добавка добавляется в раствор только после предварительного ее разведения с водой;

- сухой состав предварительно смешивается с сухим бетоном и песком.

Вернуться к оглавлению

Очистка рабочей поверхности

Перед торкрет цементированием основа очищается от штукатурки, следов краски, пыли, грязи, масла. Для этого подойдет пескоструйный, гидроабразивный или гидродинамический способ. С железной арматуры нужно убрать следы ржавления. Для увеличения адгезии допускается равномерная шероховатость рабочей плоскости. Щели следует затереть, чтобы уменьшить возможность отскока бетона. Рабочую плоскость следует продуть разреженным воздухом и промыть водной струей при давлении 0,3 МПа.

Для более равномерного распыления рекомендуется использовать маячки. Для укрепления торкрет-бетонного слоя допускается армирование сеткой с размером ячеек 10 см. Если армирующий материал имеет меньшую величину ячеек, сетку нужно закрыть первым шаром торкретбетона.

Напыление торкрета осуществляется послойно. Толщина пластов варьируется между 0,5 и 0,7 см. Эта величина зависит от вида раствора, расположения обрабатываемой плоскости, способа нанесения бетона. Толщина 0,2—0,5 см считается достаточной, однако, и ее наносят в два пласта. Высота контролируется маячками или щупом.

Подавать бетон нужно круговыми движениями с углом между соплом и плоскостью 90˚. Незначительное отклонение от этой величины допустимо при обработке пространства между поверхностью и арматурной сеткой, глубоких рытвин и щелей. Слои должны ложиться горизонтальными полосами с отступом от поверхности в 100 см. Покрывать следует сразу всю площадь, обрабатывая линии стыка с соседними полосами с напуском в 20 см.

При использовании чистых цементных смесей без добавок второй пласт наносится через два часа. В этом случае допускается уменьшение расстояния до поверхности к 80 см ввиду снижения величины отскока частиц. Время сушки первого пласта сокращается к 20 минутам при использовании жидкой смеси с пластификаторами для обработки горизонтальной конструкции, к 40 минутам — для подачи на потолки. Образовавшийся отскок следует сразу же убирать, пока он не схватился.

Готовое торкрет покрытие нужно увлажнять спустя сутки в течение одной недели при условии окружающей температуры выше 5 ˚С. Оборудование следует промывать водой и продувать воздухом от следов бетона сразу же по завершении работ или при простоях.

Правила торкретирования

Помимо тщательного соблюдения пунктов приготовления торкрет смеси и подготовки обрабатываемой поверхности, очень важно соблюдать и ряд других правил.

- Корректное использование установки позволяет достигнуть максимальной экономии материалов, высокой производительности и качества выполненной работы.

- Строго выдерживать расстояние от рабочей поверхности к распыляющему соплу и скорость подачи смеси.

- Соблюдать пропорции цемента и воды, так как при недостатке влаги материал будет комковаться, при ее избытке поверхность «поплывет».

- Качественный набрызг достигается при давлении в установке 0,45-0,50 Мпа для скорости распыления 150-175 м/с.

- Для минимизации отскока струю раствора направляют перпендикулярно поверхности, обрабатывая ее круговыми движениями на расстоянии 1,3—1,5 м. В затворяющую воду добавляют ПАВ, повышающие клеящую способность раствора.

- Чтобы получаемая поверхность была гладкой, после распыления последнего слоя бетона его следует загладить металлическими полутерками, а затем прожелезнить.

Вернуться к оглавлению

Бетонирование торкретом дома

В домашних условиях торкретированию понадобится компрессор, редуктор и «пневматическая лопата», которая представляет собой держатель с металлическим ковшом на конце. Песко-цементный состав засасывается в лопату и выталкивается через распылитель на поверхность сжатым воздухом под давлением в 4—6 атмосфер. Размер отверстий ковша позволяет наносить бетон с размером частиц до 0,6 см мокрым методом.

Важно выдерживать расстояние от сопел к поверхности 10—15 см, толщину слоя — 0,5—1,5 см.

Заключение

Технология торкрет цементирования позволяет быстро и качественно покрыть большие площади с получением более прочной и гладкой поверхности при минимуме затрат.