влажность бетона

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

ГОСУДАРСТВЕНН Ы Й СТАНДАРТ СОЮЗ А ССР

Метод определения влажности

Concretes. Method of determination of moisture content

Дата введе ния 01.01.80

Настоящий стандарт распространяется на все виды бетонов и устанавливает метод опред елен ия влажности путем испытания образцов.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения влажности бетонов – по ГОСТ 12730.0.

2. АППАРАТУРА И РЕ А КТИВЫ

2.1. Для проведения испытания применяют:

– весы лаборатор ны е по ГОСТ 24104;

– шкаф сушильный по ГОСТ 13474;

– эксикатор по ГОСТ 25336;

– хлор истый кальц ий по ГОСТ 450.

3. ПОДГОТОВКА К ИСПЫТ А НИЮ

3.1. Влажность бетона опред еляют испытанием образ цов или проб, получ енных дроблением образцов после их испытан ия на прочность или извлеченных из готовых изделий или конструкций.

3.2. Наибол ьшая крупность раздробленных кусков бетона до лжна быть:

– д ля тяжелых бетонов и бетонов на пористых запол нителях – не бол ее максимального размера зерен заполнит елей;

– для ме лкоз ерн истых бетонов (включая яче истые и силикатны е) – не боле е 5 мм.

3.3. Из раздробл енного материала пут ем квартования отб ирают усредненную пробу массой не менее:

1000 г – для тяжелых бетонов и бетонов на пористых запо лн ителях;

100 г – для ячеистых, с ил икат ных и мелкоз ерн истых бетонов.

При производственном контроле влажност и б етона в бетонных и железобетонных изд ел иях допускается провод ить испытания проб бетона меньше й массы в соответстви и с требован иям и стандартов на эт и издел ия.

3.4. Дробят и взвешивают образцы ил и пробы сразу же посл е отбора ил и хранят в паронепроницаемой упаковке или гермет ичной таре, объем которой превышает объем уложенных в нее образцов не более ч ем в два раза.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Подготовленные пробы или образцы взвеш ивают, ставят в суш ил ьный шкаф и высуш ивают до постоянно й массы при температуре (105 ± 5) °С.

Постоянной считают массу пробы (образца), пр и кото рой результаты двух последо вательных взвешиваний отл ичаются не более чем на 0,1 %. Пр и этом время между взвешиваниями должно быть не менее 4 ч.

4.2. Пер ед повторным взвеш иванием пробы (образцы) охлаждают в эксикаторе с безводным хлористым кальцием или вместе с сушильным шкафом до комнатной температуры.

4.3. Взвешивание про изводят с погрешностью до 0,01 г.

4.4. Собранную влаж но сть тяжелого бетона, бетона на пор истых заполнителях и силикатного бетона определяют по методике ГОСТ 12852.6.

При этом массу пробы тяж елого бетона и бетона на пористых за полн ителях в зависимост и от на ибольшего размера зер ен заполнителя пр инимают по табл ице.

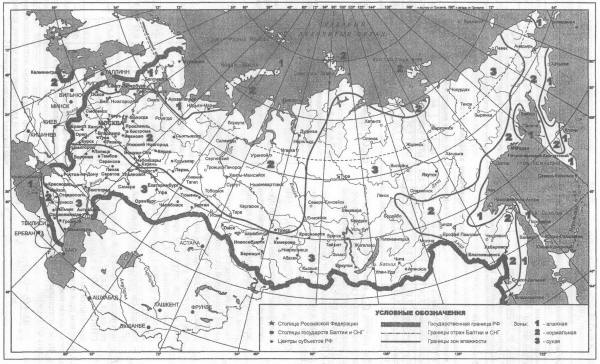

Влажность бетона

Карта зон влажности

Влажность бетона – это важный показатель, который важно соблюдать при замешивании и получении качественного раствора и его дальнейшего качественного использования.

Именно от того, какое количество воды применялось для замешивания готовой смеси, какова общая влажность материал приобрел после высыхания, зависит прочность бетона и его долговечность. Пропорциональное соотношение различных наполнителей смеси зависит от нескольких условий, включающих в себя марку цемента и назначение бетонной смеси.

Бетонные поверхности перед нанесением лакокрасочных покрытий должны быть обязательно предварительно подготавливаться. В условиях высокой влажности бетона не удастся получить хорошую адгезию лакокрасочного покрытия к поверхности бетона.

Для измерения влажности бетона следует применять специальный измерительный прибор: измеритель влажности бетона. Существуют многочисленные приборы – измерители влажности (влагомеры).

Например, принцип действия влагомера может быть основан на корреляционной зависимости диэлектрической проницаемости материала от содержания в нем влаги при положительных температурах и позволяет точно измерять содержание влаги в древесине в пределах от 4% до 85% на глубине до 2 см.

Реализуемый диэлькометрический (высокочастотный) метод практически не подвержен влиянию температуры древесины и статического электричества, что выгодно отличает его от кондуктометрического метода и игольчатых влагомеров, построенных на его основе.

Содержание влаги в бетоне отличается от ее содержания на поверхности. Методы измерения на поверхности дают результат для глубины до 20 мм и не всегда отражают реальное положение.

Благодаря высокой производительности и простоте метода измерения влажности с помощью влагомера можно проверить бетон, кирпич или древесину на влажность в считанные секунды.

ГОСТ 12730.2-78 Бетоны. Метод определения влажности

Влажность бетона определяют испытанием образцов или проб, полученных дроблением образцов после их испытания на прочность или извлеченных из готовых изделий или конструкций.

ГОСТ 12852.6-77 Бетон ячеистый. Метод определения сорбционной влажности

Сорбционную влажность определяют испытанием трех образцов бетона произвольной формы, отколотых из середины изделия, подлежащего испытанию. Отпиливать и шлифовать образцы в виде ровных кубов не рекомендуется.

Влияние влажности на процесс твердения бетона

Бетон после завершения влажностного ухода находится в разных условиях.

Чаще всего это атмосферные условия при различной влажностью окружающего воздуха. При этом происходит испарение той или иной части воды из бетона. Скорость испарения зависит от массивности конструкций, а количество оставшейся после достижения равновесия влаги — от влажности окружающей среды.

В реакциях с цементом участвует только вода, находящаяся в капиллярных порах, тогда как гелевая вода «связана» адсорбционными силами. Наиболее сильно уменьшается влажность бетона при снижении относительной влажности воздуха от 100 до 80%. При высыхании бетона теряют воду сначала крупные капилляры, затем все более мелкие. Чем ниже влажность, тем большая часть капилляров осушается и тем самым исключается из процесса твердения. Но это происходит не сразу, а по мере потери бетоном влаги. Лабораторные образцы конструкций малого сечения теряют влагу достаточно быстро. Но с ростом массивности конструкций их высыхание существенно замедляется. Повторное увлажнение подсохшего бетона приводит к возобновлению процессов твердения, но с меньшей интенсивностью, так как капилляры хуже заполняются водой из-за защемления в них воздуха.

Наиболее полно протекает твердение бетона в воде, когда все капилляры заполнены ею, а вследствие контракции бетон поглощает дополнительную воду. Достаточная скорость твердения сохраняется при влажности окружающего воздуха 80-100%, хотя уже при стандартной влажности меньше 98% крупные капилляры теряют воду. При ее снижении до 60% твердение бетона существенно замедляется, а при (р

Показатель влажности бетона

Для мониторинга состояния лучше всего использовать измеритель влажности.

Чтобы получить смесь, используются такие ингредиенты, как цементы выбранной марки, щебень либо гравий, песок и вода. При этом свойства получаемого бетона во многом зависят не только от того, какая марка цемента используется, но и от температуры, количества воды, добавляемой в раствор. Именно вода делает массу пластичной, превращая ее в монолитный раствор, обладающий всеми требуемыми свойствами.

Поэтому влажность — это один из важнейших показателей, на который необходимо обращать внимание. От него будет зависеть прочность, устойчивость материала, его возможность выдерживать самые различные нагрузки, скорость высыхания и многое другое.

Нормы по показателям

Условия возникновения и компоненты кислотно-щелочной реакции в бетоне.

Влажность определяется согласно принятым нормативам, которые разделяют качество материала для производственных, жилых и прочих строений, работ, ограждений. Сегодня приняты такие нормы по содержанию влаги, как:

- 13% — для общественных и жилых зданий, бытовых строений, промышленных сооружений;

- 15% — для жилых строений, промышленных зданий, если в состав входит перлитовый песок либо зола;

- 18% — только для производственных зданий.

При отпуске уже готовых изделий влажность не должна превышать 25%, если раствор замешивался на основе песка, и не больше 35%, если раствор замешивался на основе золы, отходов производства для ячеистых бетонов.

Баланс влажности раствора

Баланс влажности — это один из важнейших показателей, который оказывает особое влияние на характеристики массы.

От содержания влаги зависит прочность материала, его возможность связывать компоненты смеси в единое, монолитное целое.

Но в любом случае важно соблюдать баланс. Если в бетон добавить много влаги, то цемент уже не сможет связать в одно целое все составляющие раствора, то есть смесь получится слишком жидкой, некачественной.

Если воды добавить меньше, чем положено, то такой бетон застынет быстро, но станет хрупким, ингредиенты будут рассыпаться, им просто нечем будет крепиться между собой. То есть использовать массу уже будет нельзя, а это влечет за собой дополнительные расходы. Именно поэтому рекомендуется вносить воду в смесь в строго отведенном количестве, как и все остальные компоненты.

Так сколько воды необходимо добавлять в бетон при его приготовлении? Ответить однозначно на этот вопрос нельзя, так как и остальные компоненты массы также содержат определенный уровень влажности. Для каждого состава такой процент надо рассчитывать индивидуально, зависит он от многих обстоятельств.

Для приготовления раствора лучше всего использовать бетоносмесители.

От правильного определения влажности зависит не только прочность, но и долговечность. Это возможность оказывать эффективное сопротивление всем негативным внешним условиям, которые стараются разрушить материал. Рассмотрим те влияния, которые оказывает вода на характеристики.

Одним из основных требований является долговечность. Именно этот показатель говорит о том, насколько бетон сопротивляется резким перепадам температуры, карбонизации, сколько циклов оттаивания выдерживает. Большое влияние оказывает подбор правильной пропорции смеси, который рассчитывается исходя из того, какие характеристики необходимы, какая марка цемента будет использоваться, от фракции и состава песка, гравия и прочих наполнителей.

Любой бетон замешивается при использовании воды, которая необходима для процесса гидратирования. Это дает возможность делать смесь пластичной, схватываться, облегчать укладку на месте. Но необходимо помнить, что нехватка воды сказывается на соединении компонентов, а излишек становится причиной образования пустот после застывания. То есть количество воды необходимо сводить к минимуму, но таким образом, чтобы прочность материала при этом не страдала.

Излишки влаги в составе приводят к тому, что при процессе замерзания-оттаивания на поверхности массы появляются сколы, выбоины, трещины. А это дополнительные пути для газа, жидкостей, что способствует снижению его прочности.

Причины проникновения влаги

Бетон изготовленный по всем правилам не будет впитывать влагу.

Причин проникновения излишков влаги в массу очень много, но основной является неправильное соблюдение пропорций при замешивании, невыдерживание условий и сроков высыхания, схватывания массы. Часто, чтобы снизить расходы на замешивание цемента, используют увеличение количества воды, но в итоге это приводит только к тому, что после монтажа блоков и деталей из бетона влага снаружи получает множество возможностей к проникновению внутрь. То есть в данном случае влага, скорее, враг, чем союзник.

Недостаток воды при замешивании, как уже было отмечено ранее, приводит к тому, что после высыхания ингредиенты смеси плохо соединяются между собой, оставляя для влаги снаружи множество путей к легкому проникновению внутрь массы. Какое решение? Строгое соблюдение пропорций при производстве.

Пропорции воды

Правильное соотношение цемента, песка и бетона.

Чтобы приготовить бетон, необходима влага, без нее никак не получится качественная монолитная смесь. Важно, чтобы вода, применяемая для этого, была чистой, не имела никаких посторонних примесей, была нужной температуры.

Чтобы цемент вступил в реакцию, необходимо брать воду, масса которой составляет 1/4 от общей массы используемого цемента. Чтобы приготовить качественную смесь, количество жидкости должно быть намного больше, примерно 40-70% от общей массы цемента, только в этом случае раствор получится пластичным. У той воды, которая не вступает в реакцию с цементом, то есть того количества, которое превышает значение в одну четвертую часть, есть два пути:

- испарение, при котором образовываются многочисленные воздушные поры;

- излишки влаги могут оставаться в массе в виде капилляров, водяных пор.

Оба этих пути ослабляют прочность получившегося бетона, поэтому количество воды надо по возможности уменьшать. Для этого рекомендуемые параметры должны составлять такое значение: масса влаги для замешивания должна быть вдвое меньше общей массы используемого цемента. Но при этом необходимо учитывать то, для каких целей используется раствор. Для строительства применяется водоцементное соотношение в 0,6-0,5, для тротуарной плитки — 0,4, для сооружения фундамента — 0,75.

Влажностный баланс — это важнейший фактор, который необходим для замешивания качественного раствора и его дальнейшего эффективного использования. Именно от того, сколько воды применялось для замеса, какова общая влажность материала после высыхания, зависит прочность, долговечность и прочие характеристики. При этом пропорции смеси будут зависеть от многочисленных условий, включающих в себя марку цемента, назначение смеси.

Показатель влажности бетона

Для мониторинга состояния лучше всего использовать измеритель влажности.

Чтобы получить смесь, используются такие ингредиенты, как цементы выбранной марки, щебень либо гравий, песок и вода. При этом свойства получаемого бетона во многом зависят не только от того, какая марка цемента используется, но и от температуры, количества воды, добавляемой в раствор. Именно вода делает массу пластичной, превращая ее в монолитный раствор, обладающий всеми требуемыми свойствами.

Поэтому влажность — это один из важнейших показателей, на который необходимо обращать внимание. От него будет зависеть прочность, устойчивость материала, его возможность выдерживать самые различные нагрузки, скорость высыхания и многое другое.

Нормы по показателям

Условия возникновения и компоненты кислотно-щелочной реакции в бетоне.

Влажность определяется согласно принятым нормативам, которые разделяют качество материала для производственных, жилых и прочих строений, работ, ограждений. Сегодня приняты такие нормы по содержанию влаги, как:

- 13% — для общественных и жилых зданий, бытовых строений, промышленных сооружений;

- 15% — для жилых строений, промышленных зданий, если в состав входит перлитовый песок либо зола;

- 18% — только для производственных зданий.

При отпуске уже готовых изделий влажность не должна превышать 25%, если раствор замешивался на основе песка, и не больше 35%, если раствор замешивался на основе золы, отходов производства для ячеистых бетонов.

Баланс влажности раствора

Баланс влажности — это один из важнейших показателей, который оказывает особое влияние на характеристики массы.

От содержания влаги зависит прочность материала, его возможность связывать компоненты смеси в единое, монолитное целое.

Но в любом случае важно соблюдать баланс. Если в бетон добавить много влаги, то цемент уже не сможет связать в одно целое все составляющие раствора, то есть смесь получится слишком жидкой, некачественной.

Если воды добавить меньше, чем положено, то такой бетон застынет быстро, но станет хрупким, ингредиенты будут рассыпаться, им просто нечем будет крепиться между собой. То есть использовать массу уже будет нельзя, а это влечет за собой дополнительные расходы. Именно поэтому рекомендуется вносить воду в смесь в строго отведенном количестве, как и все остальные компоненты.

Так сколько воды необходимо добавлять в бетон при его приготовлении? Ответить однозначно на этот вопрос нельзя, так как и остальные компоненты массы также содержат определенный уровень влажности. Для каждого состава такой процент надо рассчитывать индивидуально, зависит он от многих обстоятельств.

Для приготовления раствора лучше всего использовать бетоносмесители.

От правильного определения влажности зависит не только прочность, но и долговечность. Это возможность оказывать эффективное сопротивление всем негативным внешним условиям, которые стараются разрушить материал. Рассмотрим те влияния, которые оказывает вода на характеристики.

Одним из основных требований является долговечность. Именно этот показатель говорит о том, насколько бетон сопротивляется резким перепадам температуры, карбонизации, сколько циклов оттаивания выдерживает. Большое влияние оказывает подбор правильной пропорции смеси, который рассчитывается исходя из того, какие характеристики необходимы, какая марка цемента будет использоваться, от фракции и состава песка, гравия и прочих наполнителей.

Любой бетон замешивается при использовании воды, которая необходима для процесса гидратирования. Это дает возможность делать смесь пластичной, схватываться, облегчать укладку на месте. Но необходимо помнить, что нехватка воды сказывается на соединении компонентов, а излишек становится причиной образования пустот после застывания. То есть количество воды необходимо сводить к минимуму, но таким образом, чтобы прочность материала при этом не страдала.

Излишки влаги в составе приводят к тому, что при процессе замерзания-оттаивания на поверхности массы появляются сколы, выбоины, трещины. А это дополнительные пути для газа, жидкостей, что способствует снижению его прочности.

Причины проникновения влаги

Бетон изготовленный по всем правилам не будет впитывать влагу.

Причин проникновения излишков влаги в массу очень много, но основной является неправильное соблюдение пропорций при замешивании, невыдерживание условий и сроков высыхания, схватывания массы. Часто, чтобы снизить расходы на замешивание цемента, используют увеличение количества воды, но в итоге это приводит только к тому, что после монтажа блоков и деталей из бетона влага снаружи получает множество возможностей к проникновению внутрь. То есть в данном случае влага, скорее, враг, чем союзник.

Недостаток воды при замешивании, как уже было отмечено ранее, приводит к тому, что после высыхания ингредиенты смеси плохо соединяются между собой, оставляя для влаги снаружи множество путей к легкому проникновению внутрь массы. Какое решение? Строгое соблюдение пропорций при производстве.

Пропорции воды

Правильное соотношение цемента, песка и бетона.

Чтобы приготовить бетон, необходима влага, без нее никак не получится качественная монолитная смесь. Важно, чтобы вода, применяемая для этого, была чистой, не имела никаких посторонних примесей, была нужной температуры.

Чтобы цемент вступил в реакцию, необходимо брать воду, масса которой составляет 1/4 от общей массы используемого цемента. Чтобы приготовить качественную смесь, количество жидкости должно быть намного больше, примерно 40-70% от общей массы цемента, только в этом случае раствор получится пластичным. У той воды, которая не вступает в реакцию с цементом, то есть того количества, которое превышает значение в одну четвертую часть, есть два пути:

- испарение, при котором образовываются многочисленные воздушные поры;

- излишки влаги могут оставаться в массе в виде капилляров, водяных пор.

Оба этих пути ослабляют прочность получившегося бетона, поэтому количество воды надо по возможности уменьшать. Для этого рекомендуемые параметры должны составлять такое значение: масса влаги для замешивания должна быть вдвое меньше общей массы используемого цемента. Но при этом необходимо учитывать то, для каких целей используется раствор. Для строительства применяется водоцементное соотношение в 0,6-0,5, для тротуарной плитки — 0,4, для сооружения фундамента — 0,75.

Влажностный баланс — это важнейший фактор, который необходим для замешивания качественного раствора и его дальнейшего эффективного использования. Именно от того, сколько воды применялось для замеса, какова общая влажность материала после высыхания, зависит прочность, долговечность и прочие характеристики. При этом пропорции смеси будут зависеть от многочисленных условий, включающих в себя марку цемента, назначение смеси.

ГОСТ 12730.2—78. Бетоны. Метод определения влажности

Метод определения влажности

Concretes. Method of determination of moisture content

Дата введения 1980-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН Государственным комитетом СССР по делам строительства, Министерством промышленности строительных материалов СССР, Министерством энергетики и электрификации СССР

ВНЕСЕН Государственным комитетом СССР по делам строительства

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 22.12.78 N 242

3. ВЗАМЕН ГОСТ 12852.2-77, ГОСТ 11050-64 в части определения влажности

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

5. ПЕРЕИЗДАНИЕ. Декабрь 2003 г.

Настоящий стандарт распространяется на бетоны всех видов и устанавливает метод определения влажности путем испытания образцов.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения влажности бетонов – по ГОСТ 12730.0.

2. АППАРАТУРА И РЕАКТИВЫ

2.1. Для проведения испытания применяют:

– весы лабораторные по ГОСТ 24104;

– шкаф сушильный по ОСТ 16.0.801.397;

– эксикатор по ГОСТ 25336;

– хлористый кальций по ГОСТ 450.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Влажность бетона определяют испытанием образцов или проб, полученных дроблением образцов после их испытания на прочность или извлеченных из готовых изделий или конструкций.

3.2. Наибольшая крупность раздробленных кусков бетона должна быть:

– для тяжелых бетонов и бетонов на пористых заполнителях – не более максимального размера зерен заполнителей;

– для мелкозернистых бетонов (включая ячеистые и силикатные) – не более 5 мм.

3.3. Из раздробленного материала путем квартования отбирают усредненную пробу массой не менее:

1000 г – для тяжелых бетонов и бетонов на пористых заполнителях;

100 г – для ячеистых, силикатных и мелкозернистых бетонов.

При производственном контроле влажности бетона в бетонных и железобетонных изделиях допускается проводить испытания проб бетона меньшей массы в соответствии с требованиями стандартов на эти изделия.

3.4. Дробят и взвешивают образцы или пробы сразу же после отбора или хранят в паронепроницаемой упаковке или герметичной таре, объем которой превышает объем уложенных в нее образцов не более чем в два раза.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Подготовленные пробы или образцы взвешивают, ставят в сушильный шкаф и высушивают до постоянной массы при температуре (105±5) °С.

Постоянной считают массу пробы (образца), при которой результаты двух последовательных взвешиваний отличаются не более чем на 0,1%. При этом время между взвешиваниями должно быть не менее 4 ч.

4.2. Перед повторным взвешиванием пробы (образцы) охлаждают в эксикаторе с безводным хлористым кальцием или вместе с сушильным шкафом до комнатной температуры.

4.3. Взвешивание производят с погрешностью до 0,01 г.

4.4. Собранную влажность тяжелого бетона, бетона на пористых заполнителях и силикатного бетона определяют по методике ГОСТ 12852.6.

При этом массу пробы тяжелого бетона и бетона на пористых заполнителях в зависимости от наибольшего размера зерен заполнителя принимают по таблице.

Показатель влажности бетона

Для мониторинга состояния лучше всего использовать измеритель влажности.

Чтобы получить смесь, используются такие ингредиенты, как цементы выбранной марки, щебень либо гравий, песок и вода. При этом свойства получаемого бетона во многом зависят не только от того, какая марка цемента используется, но и от температуры, количества воды, добавляемой в раствор. Именно вода делает массу пластичной, превращая ее в монолитный раствор, обладающий всеми требуемыми свойствами.

Поэтому влажность — это один из важнейших показателей, на который необходимо обращать внимание. От него будет зависеть прочность, устойчивость материала, его возможность выдерживать самые различные нагрузки, скорость высыхания и многое другое.

Нормы по показателям

Условия возникновения и компоненты кислотно-щелочной реакции в бетоне.

Влажность определяется согласно принятым нормативам, которые разделяют качество материала для производственных, жилых и прочих строений, работ, ограждений. Сегодня приняты такие нормы по содержанию влаги, как:

- 13% — для общественных и жилых зданий, бытовых строений, промышленных сооружений;

- 15% — для жилых строений, промышленных зданий, если в состав входит перлитовый песок либо зола;

- 18% — только для производственных зданий.

При отпуске уже готовых изделий влажность не должна превышать 25%, если раствор замешивался на основе песка, и не больше 35%, если раствор замешивался на основе золы, отходов производства для ячеистых бетонов.

Баланс влажности раствора

Баланс влажности — это один из важнейших показателей, который оказывает особое влияние на характеристики массы.

От содержания влаги зависит прочность материала, его возможность связывать компоненты смеси в единое, монолитное целое.

Но в любом случае важно соблюдать баланс. Если в бетон добавить много влаги, то цемент уже не сможет связать в одно целое все составляющие раствора, то есть смесь получится слишком жидкой, некачественной.

Если воды добавить меньше, чем положено, то такой бетон застынет быстро, но станет хрупким, ингредиенты будут рассыпаться, им просто нечем будет крепиться между собой. То есть использовать массу уже будет нельзя, а это влечет за собой дополнительные расходы. Именно поэтому рекомендуется вносить воду в смесь в строго отведенном количестве, как и все остальные компоненты.

Так сколько воды необходимо добавлять в бетон при его приготовлении? Ответить однозначно на этот вопрос нельзя, так как и остальные компоненты массы также содержат определенный уровень влажности. Для каждого состава такой процент надо рассчитывать индивидуально, зависит он от многих обстоятельств.

Для приготовления раствора лучше всего использовать бетоносмесители.

От правильного определения влажности зависит не только прочность, но и долговечность. Это возможность оказывать эффективное сопротивление всем негативным внешним условиям, которые стараются разрушить материал. Рассмотрим те влияния, которые оказывает вода на характеристики.

Одним из основных требований является долговечность. Именно этот показатель говорит о том, насколько бетон сопротивляется резким перепадам температуры, карбонизации, сколько циклов оттаивания выдерживает. Большое влияние оказывает подбор правильной пропорции смеси, который рассчитывается исходя из того, какие характеристики необходимы, какая марка цемента будет использоваться, от фракции и состава песка, гравия и прочих наполнителей.

Любой бетон замешивается при использовании воды, которая необходима для процесса гидратирования. Это дает возможность делать смесь пластичной, схватываться, облегчать укладку на месте. Но необходимо помнить, что нехватка воды сказывается на соединении компонентов, а излишек становится причиной образования пустот после застывания. То есть количество воды необходимо сводить к минимуму, но таким образом, чтобы прочность материала при этом не страдала.

Излишки влаги в составе приводят к тому, что при процессе замерзания-оттаивания на поверхности массы появляются сколы, выбоины, трещины. А это дополнительные пути для газа, жидкостей, что способствует снижению его прочности.

Причины проникновения влаги

Бетон изготовленный по всем правилам не будет впитывать влагу.

Причин проникновения излишков влаги в массу очень много, но основной является неправильное соблюдение пропорций при замешивании, невыдерживание условий и сроков высыхания, схватывания массы. Часто, чтобы снизить расходы на замешивание цемента, используют увеличение количества воды, но в итоге это приводит только к тому, что после монтажа блоков и деталей из бетона влага снаружи получает множество возможностей к проникновению внутрь. То есть в данном случае влага, скорее, враг, чем союзник.

Недостаток воды при замешивании, как уже было отмечено ранее, приводит к тому, что после высыхания ингредиенты смеси плохо соединяются между собой, оставляя для влаги снаружи множество путей к легкому проникновению внутрь массы. Какое решение? Строгое соблюдение пропорций при производстве.

Пропорции воды

Правильное соотношение цемента, песка и бетона.

Чтобы приготовить бетон, необходима влага, без нее никак не получится качественная монолитная смесь. Важно, чтобы вода, применяемая для этого, была чистой, не имела никаких посторонних примесей, была нужной температуры.

Чтобы цемент вступил в реакцию, необходимо брать воду, масса которой составляет 1/4 от общей массы используемого цемента. Чтобы приготовить качественную смесь, количество жидкости должно быть намного больше, примерно 40-70% от общей массы цемента, только в этом случае раствор получится пластичным. У той воды, которая не вступает в реакцию с цементом, то есть того количества, которое превышает значение в одну четвертую часть, есть два пути:

- испарение, при котором образовываются многочисленные воздушные поры;

- излишки влаги могут оставаться в массе в виде капилляров, водяных пор.

Оба этих пути ослабляют прочность получившегося бетона, поэтому количество воды надо по возможности уменьшать. Для этого рекомендуемые параметры должны составлять такое значение: масса влаги для замешивания должна быть вдвое меньше общей массы используемого цемента. Но при этом необходимо учитывать то, для каких целей используется раствор. Для строительства применяется водоцементное соотношение в 0,6-0,5, для тротуарной плитки — 0,4, для сооружения фундамента — 0,75.

Влажностный баланс — это важнейший фактор, который необходим для замешивания качественного раствора и его дальнейшего эффективного использования. Именно от того, сколько воды применялось для замеса, какова общая влажность материала после высыхания, зависит прочность, долговечность и прочие характеристики. При этом пропорции смеси будут зависеть от многочисленных условий, включающих в себя марку цемента, назначение смеси.

Как измерить влажность бетона?

Вопрос. Здравствуйте! Залил стяжку пола под паркетную доску. Если положить паркет на влажное основание он пойдет грибком и пропадет. Можно ли как то измерить влажность бетона или все делается на глаз?

Ответ. Добрый день! Существует две технологии определения влажности бетона: альтернативная «дедовская» технология и приборометрическая технология. Последняя в свою очередь подразделяется на кондуктометрический и диэлькометрический метод. Какую из них выбрать, решать вам.

Альтернативная технология

Влажность бетона определяется с помощью полиэтиленовой пленки и скотча. Суть способа заключается в следующем:

- Квадратный кусок полиэтиленовой пленки размерами 1х1 метр укладывается на поверхность основания;

- Все стороны квадрата приклеиваются скотчем к основанию. Допускается обеспечение герметичности прилегания любым другим способом. К примеру, деревянными планками, прижатыми сверху какими-либо грузами;

- Выдержка при плюсовой температуре в стечение 24 часов.

Наличие капелек влаги на стороне пленки обращенной к бетону свидетельствует о том, что основание еще не просохло. Преимущества: доступность, быстрота, простота и дешевизна. Недостатки: невозможность определить цифровое значение влажности.

Кондуктометрический метод

Используются специальные приборы – цифровые влагомеры, оснащенные двумя иглами (зондами). Иглы внедряются в исследуемую поверхность. Электронный блок прибора измеряет электрическое сопротивления между иглами, определяет влажность по заложенной в память шкале и выдает значение влажности бетона на дисплей.

Достоинства: простота и оперативность измерения.

Недостатки: невозможно идентифицировать относительную влажность менее 5-8%, происходит частичное разрушение поверхности.

Популярные виды кондуктометрических влагомеров: CEM DT-125G, Testo 606-1,РОСА-971.

Диэлькометрический метод

Основан на зависимости диэлектрической проницаемости материала от относительной влажности. Влагомер, работающий по диэлькометрическому принципу оснащен: двумя выносными металлическими площадками-датчиками, генератором токов высокой частоты, дисплеем и электронным блоком.

Выносные датчики прижимаются к исследуемому объекту, токи проникают в толщу материала, электронный блок определяет диэлектрическую проницаемость, переводит ее в относительную влажность и выдает цифровое значение на дисплей.

Преимущества метода: скорость и точность измерений, не повреждает поверхность.

Недостатки: невозможность определения величины относительной важности менее 1%.

Популярные виды диэлькометрических влагомеров: HYDRO CONDTROL, МГ4Б, Testo 616.

Бетона влажность

Показатель влажности бетона

Для мониторинга состояния лучше всего использовать измеритель влажности.

Чтобы получить смесь, используются такие ингредиенты, как цементы выбранной марки, щебень либо гравий, песок и вода. При этом свойства получаемого бетона во многом зависят не только от того, какая марка цемента используется, но и от температуры, количества воды, добавляемой в раствор. Именно вода делает массу пластичной, превращая ее в монолитный раствор, обладающий всеми требуемыми свойствами.

Поэтому влажность – это один из важнейших показателей, на который необходимо обращать внимание. От него будет зависеть прочность, устойчивость материала, его возможность выдерживать самые различные нагрузки, скорость высыхания и многое другое.

Нормы по показателям

Условия возникновения и компоненты кислотно-щелочной реакции в бетоне.

Влажность определяется согласно принятым нормативам, которые разделяют качество материала для производственных, жилых и прочих строений, работ, ограждений. Сегодня приняты такие нормы по содержанию влаги, как:

- 13% – для общественных и жилых зданий, бытовых строений, промышленных сооружений;

- 15% – для жилых строений, промышленных зданий, если в состав входит перлитовый песок либо зола;

- 18% – только для производственных зданий.

При отпуске уже готовых изделий влажность не должна превышать 25%, если раствор замешивался на основе песка, и не больше 35%, если раствор замешивался на основе золы, отходов производства для ячеистых бетонов.

Баланс влажности раствора

Баланс влажности – это один из важнейших показателей, который оказывает особое влияние на характеристики массы.

От содержания влаги зависит прочность материала, его возможность связывать компоненты смеси в единое, монолитное целое.

Но в любом случае важно соблюдать баланс. Если в бетон добавить много влаги, то цемент уже не сможет связать в одно целое все составляющие раствора, то есть смесь получится слишком жидкой, некачественной.

Если воды добавить меньше, чем положено, то такой бетон застынет быстро, но станет хрупким, ингредиенты будут рассыпаться, им просто нечем будет крепиться между собой. То есть использовать массу уже будет нельзя, а это влечет за собой дополнительные расходы. Именно поэтому рекомендуется вносить воду в смесь в строго отведенном количестве, как и все остальные компоненты.

Так сколько воды необходимо добавлять в бетон при его приготовлении? Ответить однозначно на этот вопрос нельзя, так как и остальные компоненты массы также содержат определенный уровень влажности. Для каждого состава такой процент надо рассчитывать индивидуально, зависит он от многих обстоятельств.

Для приготовления раствора лучше всего использовать бетоносмесители.

От правильного определения влажности зависит не только прочность, но и долговечность. Это возможность оказывать эффективное сопротивление всем негативным внешним условиям, которые стараются разрушить материал. Рассмотрим те влияния, которые оказывает вода на характеристики.

Одним из основных требований является долговечность. Именно этот показатель говорит о том, насколько бетон сопротивляется резким перепадам температуры, карбонизации, сколько циклов оттаивания выдерживает. Большое влияние оказывает подбор правильной пропорции смеси, который рассчитывается исходя из того, какие характеристики необходимы, какая марка цемента будет использоваться, от фракции и состава песка, гравия и прочих наполнителей.

Любой бетон замешивается при использовании воды, которая необходима для процесса гидратирования. Это дает возможность делать смесь пластичной, схватываться, облегчать укладку на месте. Но необходимо помнить, что нехватка воды сказывается на соединении компонентов, а излишек становится причиной образования пустот после застывания. То есть количество воды необходимо сводить к минимуму, но таким образом, чтобы прочность материала при этом не страдала.

Излишки влаги в составе приводят к тому, что при процессе замерзания-оттаивания на поверхности массы появляются сколы, выбоины, трещины. А это дополнительные пути для газа, жидкостей, что способствует снижению его прочности.

Причины проникновения влаги

Бетон изготовленный по всем правилам не будет впитывать влагу.

Причин проникновения излишков влаги в массу очень много, но основной является неправильное соблюдение пропорций при замешивании, невыдерживание условий и сроков высыхания, схватывания массы. Часто, чтобы снизить расходы на замешивание цемента, используют увеличение количества воды, но в итоге это приводит только к тому, что после монтажа блоков и деталей из бетона влага снаружи получает множество возможностей к проникновению внутрь. То есть в данном случае влага, скорее, враг, чем союзник.

Недостаток воды при замешивании, как уже было отмечено ранее, приводит к тому, что после высыхания ингредиенты смеси плохо соединяются между собой, оставляя для влаги снаружи множество путей к легкому проникновению внутрь массы. Какое решение? Строгое соблюдение пропорций при производстве.

Пропорции воды

Правильное соотношение цемента, песка и бетона.

Чтобы приготовить бетон, необходима влага, без нее никак не получится качественная монолитная смесь. Важно, чтобы вода, применяемая для этого, была чистой, не имела никаких посторонних примесей, была нужной температуры.

Чтобы цемент вступил в реакцию, необходимо брать воду, масса которой составляет 1/4 от общей массы используемого цемента. Чтобы приготовить качественную смесь, количество жидкости должно быть намного больше, примерно 40-70% от общей массы цемента, только в этом случае раствор получится пластичным. У той воды, которая не вступает в реакцию с цементом, то есть того количества, которое превышает значение в одну четвертую часть, есть два пути:

- испарение, при котором образовываются многочисленные воздушные поры;

- излишки влаги могут оставаться в массе в виде капилляров, водяных пор.

Оба этих пути ослабляют прочность получившегося бетона, поэтому количество воды надо по возможности уменьшать. Для этого рекомендуемые параметры должны составлять такое значение: масса влаги для замешивания должна быть вдвое меньше общей массы используемого цемента. Но при этом необходимо учитывать то, для каких целей используется раствор. Для строительства применяется водоцементное соотношение в 0,6-0,5, для тротуарной плитки – 0,4, для сооружения фундамента – 0,75.

Влажностный баланс – это важнейший фактор, который необходим для замешивания качественного раствора и его дальнейшего эффективного использования. Именно от того, сколько воды применялось для замеса, какова общая влажность материала после высыхания, зависит прочность, долговечность и прочие характеристики. При этом пропорции смеси будут зависеть от многочисленных условий, включающих в себя марку цемента, назначение смеси.

- Армирование

- Виды

- Изготовление

- Инструменты

- Монтаж

- Расчёт

- Ремонт

Большая Энциклопедия Нефти и Газа

Влажность бетона определяют на глубину 20 – 30 мм путем высушивания навески ( пробы) весом 40 – 60 г при температуре 1 05 – 1 10 С до постоянного веса. Пробы бетона для определения влажности отбирают в 3 – 4 местах по периметру трубы. [1]

Влажность неокрашенного бетона, определенная через 2 суток, снизилась настолько, насколько снизилась влажность окрашенного бетона через 14 суток после укладки. [2]

Если влажность бетона или стяжки больше 3 %, то их подсушивают с помощью калориферов или ламп ИК-излучения. Непосредственно перед грунтованием поверхности ее обеспыливают с помощью пылесоса или обдувом сжатым воздухом. [3]

Проверку влажности бетона достаточно осуществлять через 8 – 10 м по высоте. Влажность поверхностного слоя бетона проверяют, отбирая пробы со ствола трубы на глубину 2 – 3 см с. Отобранные пробы из двух-трех мест на захватке измельчают и высушивают при температуре 105 – 110 С до приобретения ими постоянного веса, после чего определяют процентное отношение веса влаги, содержащейся в пробах, к весу проб до их высушивания. Если бетонная поверхность окажется недостаточно сухой, применяют паровые калориферы или специальные нагревательные электрические лампы. [4]

При сравнительно малой влажности бетона и цементного камня ( влажность, установившаяся после соответствующего режима твердения) с понижением температуры до – 40 С деформаций расширения не наблюдается, так как вода в крупных порах переходит в лед, не создавая гидравлического давления, свободно расширяясь в объеме. [5]

Так как влажность бетона влияет на его тепловые свойства, теплопере-нос следует определять на образцах, влажность которых соответствует влажности бетона в реальных конструкциях. [7]

Расчет изменения влажности бетона в стене располагаем в следующей расчетной таблице. [8]

С уменьшением влажности бетона значительно ( на несколько лорядкоц) возрастает его омическое сопротивление и затрудняет -: я анодный процесс ионизации железа. [9]

С повышением влажности бетона прочность его снижается; при полном насыщении влагой она может составлять лишь 65 % от прочности бетона в сухом состоянии. [10]

После распалубки железобетонных конструкций влажность бетона уменьшается, так как нарушается гигрометрическое равновесие с воздухом. Влажный капиллярно-пористый бетон высыхает. Испарение влаги из бетона начинается, в первую очередь, из крупных пор и капилляров вследствие нарушения физико-механических связей и удаления свободной воды. Затем начинается испарение воды из микропор и мелких капилляров. После удаления капиллярной воды начинается удаление структурно связанной и адсорбционной воды из структурных ячеек, образованных мельчайшими кристалликами продуктов гидратации цемента и полимолекулярно адсорбированных слоев. Последней удаляется вода, адсорбированная в виде мономолекулярных слоев. [11]

Действие флюатирования зависит от влажности бетона. [12]

Расчетные формулы для вычисления влажности бетона в отдельных плоскостях стены будут следующие. [13]

При приемке железобетонных поверхностей определяют влажность бетона, которая не должна превышать 4 %, отсутствие выступов арматуры, грязи, масляных пятен. [14]

Установить зависимость степени коррозии арматуры от влажности бетона не представляется возможным ввиду разного срока службы отдельных домов. Бесспорно лишь, что с течением времени благодаря просыханию стен коррозия арматуры затухает. [15]

Страницы: 1 2 3 4

ГОСТ 12730.2-78 «Бетоны. Метод определения влажности»

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Метод определения влажности

Concretes. Method of determination of moisture content

Дата введения 01.01.80

Настоящий стандарт распространяется на все виды бетонов и устанавливает метод определения влажности путем испытания образцов.

1. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Общие требования к методу определения влажности бетонов – по ГОСТ 12730.0.

2. АППАРАТУРА И РЕАКТИВЫ

2.1. Для проведения испытания применяют:

– весы лабораторные по ГОСТ 24104;

– шкаф сушильный по ГОСТ 13474;

– эксикатор по ГОСТ 25336;

– хлористый кальций по ГОСТ 450.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Влажность бетона определяют испытанием образцов или проб, полученных дроблением образцов после их испытания на прочность или извлеченных из готовых изделий или конструкций.

3.2. Наибольшая крупность раздробленных кусков бетона должна быть:

– для тяжелых бетонов и бетонов на пористых заполнителях – не более максимального размера зерен заполнителей;

– для мелкозернистых бетонов (включая ячеистые и силикатные) – не более 5 мм.

3.3. Из раздробленного материала путем квартования отбирают усредненную пробу массой не менее:

1000 г – для тяжелых бетонов и бетонов на пористых заполнителях;

100 г – для ячеистых, силикатных и мелкозернистых бетонов.

При производственном контроле влажности бетона в бетонных и железобетонных изделиях допускается проводить испытания проб бетона меньшей массы в соответствии с требованиями стандартов на эти изделия.

3.4. Дробят и взвешивают образцы или пробы сразу же после отбора или хранят в паронепроницаемой упаковке или герметичной таре, объем которой превышает объем уложенных в нее образцов не более чем в два раза.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Подготовленные пробы или образцы взвешивают, ставят в сушильный шкаф и высушивают до постоянной массы при температуре (105 ± 5) °С.

Постоянной считают массу пробы (образца), при которой результаты двух последовательных взвешиваний отличаются не более чем на 0,1 %. При этом время между взвешиваниями должно быть не менее 4 ч.

4.2. Перед повторным взвешиванием пробы (образцы) охлаждают в эксикаторе с безводным хлористым кальцием или вместе с сушильным шкафом до комнатной температуры.

4.3. Взвешивание производят с погрешностью до 0,01 г.

4.4. Собранную влажность тяжелого бетона, бетона на пористых заполнителях и силикатного бетона определяют по методике ГОСТ 12852.6.

При этом массу пробы тяжелого бетона и бетона на пористых заполнителях в зависимости от наибольшего размера зерен заполнителя принимают по таблице.

Наибольший размер зерна

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Влажность бетона пробы (образца) по массе Wм в процентах вычисляют с погрешностью до 0,1 % по формуле

где – масса пробы (образца) бетона до сушки, г;

– масса пробы (образца) бетона после сушки, г.

5.2. Влажность бетона пробы (образца) по объему Wo в процентах вычисляют с погрешностью до 0,1 % по формуле

где – плотность сухого бетона, определенная по ГОСТ 12730.1, г/см3;

– плотность воды, принимаемая равной 1 г/см3.

5.3. Влажность бетона серии проб (образцов) определяют как среднее арифметическое результатов определения влажности отдельных проб (образцов) бетона.

5.4. В журнале, в который заносят результаты испытаний, должны быть предусмотрены следующие графы:

– место и время отбора проб;

– влажностное состояние бетона;

– возраст бетона и дата испытаний;

– влажность бетона проб (образцов) и серий по массе;

– влажность бетона проб (образцов) и серий по объему.

ИНФОРМАЦИОННЫЕ ДАННЫЕ

Государственным комитетом СССР по делам строительства

Министерством промышленности строительных материалов СССР

Министерством энергетики и электрификации СССР

М. И. Бруссер, канд. техн. наук (руководитель темы); Л. А. Малинина, д-р. техн. наук; А. Т. Баранов, канд. техн. наук; Г. А. Бужевич, канд. техн. наук; Л. И. Карпикова, канд. техн. наук; Т. А. Ухова, канд. техн. наук; Ю. А. Саввина, канд. техн. наук; Ю. А. Белов; В. Л. Рубецкой; Н. В. Мякошин; В. Г. Довжик, канд. техн. наук; В. А. Пискарев, канд. техн. наук; Г. Я. Амханицкий, канд. техн. наук; С. Н. Левин, канд. техн. наук; Е. Н. Леонтьев, канд. техн. наук; В. Н. Тарасова, канд. техн. наук; Л. И. Левин; В. А. Дорф, канд. техн. наук; Ю. Г. Хаютин, канд, техн. наук; В. Б. Судаков, канд. техн. наук; Ц. Г. Гинзбург, канд. техн. наук; Р. Е. Литвинова, канд. хим. наук; А. Г. Малиновский

ВНЕСЕН Государственным комитетом СССР по делам строительства

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по делам строительства от 22.12.78 № 242

3. ВЗАМЕН ГОСТ 12852.2-77, ГОСТ 11050-64 в части определения влажности

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ. Июнь 1994 г.

Остаточная влажность основания

Неправильная оценка влажности основания или источника влаги, а также наличие ошибок в конструкции могут привести к снижению прочности основания и отслоению напольных покрытий. Существуют методы, которые позволяют контролировать и количество воды в стяжках, и процесс высыхания, а также нейтрализовать остаточную влажность.

Проблемы, создаваемые остаточной влажностью

При оценке качества основания одним из основных критериев для укладчиков напольных покрытий является величина остаточной влажности. Неверная оценка остаточной влажности основания рано или поздно приводит к отслоению напольных покрытий (частично или полностью). Результаты воздействия влаги: на рулонных ПВХ-покрытиях вздуваются «пузыри»; на ковровых покрытиях возникают складки, и появляется запах; натуральный линолеум набухает и разрушается изнутри; у пробочных покрытий поднимаются и расходятся швы; у ламината и паркетной доски, уложенных плавающим методом, происходит «подъем» стыков, и образуются «волны»; штучный паркет принимает форму «лодочки» или полностью отрывается от основания; натуральный камень неравномерно темнеет, а у керамогранита и плитки уменьшается адгезия к основанию. Дисперсионные клеи, на которые укладывается часть напольных покрытий, от воздействия водяного пара разлагаются. Шпаклевочные массы, особенно гипсовые и магнезиальные, а также цементные материалы значительно теряют прочность.

Все это является результатом неправильной оценки влажности основания или ошибок в конструкции основания, к примеру, связанных с отсутствием паро-изоляционного слоя.

Откуда берется влага в основании?

Существует несколько причин образования влаги.При изготовлении монолитных оснований (цементных, гипсовых, магнезиальных, ангидридных) используется вода, минеральное связующее и наполнитель. Например, при изготовлении 1 куб. м цементного раствора для стяжки (объемный вес — 1 100 кг/куб. м) потребуется 250 кг цемента, 750 кг песка и 100 л воды; водоцементное отношение — 0,4. При толщине стяжки 10 см в 1 кв. м содержится 10 л воды. Если водоцементное отношение будет 0,6–0,7, то получится, соответственно, 15–20 л воды на 1 кв. м стяжки.Влага в основании может образоваться из нижележащих слоев пола: это монолитные или сборные перекрытия, теплоизоляционные слои, выполненные с применением мокрых процессов, протекание воды из коммуникаций (разводки отопления или системы водяного теплого пола).Влага может появиться из нижележащих помещений: подвалов, бойлерных, технических этажей, если в конструкции основания не заложен пароизоляционный барьер.В основаниях, лежащих на грунте, влага может появиться из-за повышенного уровня грунтовых вод или капиллярного подъема грунтовых вод, а также из-за изменения водоносного горизонта, нарушений в работе ливневой и хозяйственной канализации, если перед укладкой бетонной плиты основания не были выполнены работы по устройству пароизоляционной мембраны.Влага может появиться в основании по причине заливов водой при строительстве здания из-за отсутствия кровли или перекрытия, аварий в сетях отопления и водоснабжения, а также по причине использования строительных материалов с высоким содержанием воды (промоченный или бракованный материал).Определение источника повышенной влажности основания в большинстве случаев затруднено и напоминает детективное расследование.

Измерение остаточной влажности основания

Измерить остаточную влажность основания можно различными методами. Главное, чтобы метод измерения соответствовал требованиям национальной нормативной базы и имел соответствующий регламент. В ряде стран применяют методы измерения, отвечающие международным стандартам. Сегодня на рынке присутствует большое количество приборов для измерения остаточной влажности основания — как отечественного, так и импортного производства. Приобретая такие приборы, необходимо обратить внимание на их сертификацию в органах Росстандарта, а также на данные о тарировании и об организациях, где можно выполнить тарирование после длительной эксплуатации прибора.

В журнале «Мир напольных покрытий» (№ 2, 2007 г., стр. 41–42) приведены некоторые методы определения остаточной влажности основания, которые применяют в разных странах. Сопоставим методы, используемые укладчиками напольных покрытий.

Определение весовой влажности основания

Для этого берется проба материала из нижней трети основания, измельчается и тщательно взвешивается с точностью до четвертого знака, нагревается до температуры свыше 100 °С (102–105 °С) и выдерживается 0,5–1 часа, затем опять взвешивается. Процесс повторяется до тех пор, пока вес образца не станет постоянным. Разность между начальным и конечным весом образца и есть весовая разность в граммах, а отношение веса воды к начальному весу образца — процентная весовая влажность. Процесс определения весовой влаги для разных строительных материалов регламентирован и проводится, в основном, в сертифицированных строительных лабораториях. Главный недостаток этого метода состоит в необходимости доставки образца в лабораторию и наличия такой лаборатории в районе строительства.

В настоящее время появились переносные приборы для определения весовой влажности. Они совмещают в себе очень точные весы и нагревательные элементы, имеют микропроцессор и сразу дают значение весовой влаги в образце: например, анализатор содержания влаги MS-70 японской фирмы AND.

Определение остаточной влажности основания карбидно-кальциевым методом

Этот метод используется в большинстве стран Европы. При взаимодействии карбида кальция и пробы, взятой в нижней трети основания, выделяется газ. Его давление измеряют манометром и по таблице определяют значение влажности в % СМ. Для измерения влажности цементных оснований берется 20–50 г пробы, для ангидридных оснований — 100 г.

Достоинство этого метода заключается в возможности быстро и точно прямо на стройплощадке определить остаточную влажность основания на различной глубине. Но данный метод достаточно трудоемок, требует небольших шурфов основания, с его помощью измеряют влажность весовую, а не в % СМ, он не соответствует отечественной нормативной документации и применяется только для бетонных и ангидридных оснований.

Измерение остаточной влажности с помощью электронных влагомеров

Принцип действия этих приборов основан на корреляционной зависимости диэлектрической проницаемости строительных материалов от содержания в них влаги. Эти приборы измеряют не величину влажности основания, а диэлектрическую проницаемость. Затем по имеющимся таблицам определяется весовая влажность.

Достоинства приборов: очень быстрое и легкое измерение непосредственно на стройплощадке, возможность провести в короткое время десятки и сотни измерений и определить наиболее влажное место в основании, большой выбор таких измерителей на рынке и их доступность по цене. К ним относятся измерители влажности: S200, Caisson V1-D1, Hydromette Compact B фирмы GANN, влагомер МГ-4 СКБ «Стройприбор», Hydro Condtrol фирмы Condtrol и др..

Недостатки приборов: измерение проводится на глубину до 4 см, при наличии в основании металлической фибры, арматуры, сеток, слаботочных цепей и других включений металла показатели этих приборов не будут соответствовать фактической влажности основания.

В зависимости от модели приборы имеют большой разброс по возможностям корректировки особенностей оснований и не измеряют весовую влажность.

Метод кондуктометрической гигрометрии

К электронным приборам также относятся приборы, измеряющие электрическое сопротивление между электродами, погруженными в основание на определенном расстоянии друг от друга, — то есть использующие метод кондуктометрической гигрометрии. После измерения по соответствующей таблице получают значение остаточной влажности, к таким приборам относятся RTO 600, Hydromette Compact фирмы GANN AquaBoy и др..Эти приборы выдают более точные данные, позволяют измерять влажность на различной глубине и повторять измерения по мере высыхания, контролируя процесс. При этом отверстия под измерительные электроды должны быть герметично закрыты.

Недостатки: этот тип приборов не измеряет весовую влажность и имеет погрешность при наличии любых включений в материале основания.

RH метод — измерение влажности с помощью конденсационного протиметра

Для проведения измерений в основании бурят отверстие и вставляют специальную капсулу. После достижения в ней равновесной влаги воздуха (обычно в течение 12–24 час.) проводят замер влажности воздуха в капсуле и получают значение RH в %.

На диаграмме (рис. 1) приведена кривая соответствия показателей RH и весовой влажности.

Рис. 1. Зависимость между относительной влажностью воздуха и весовой влажностью основания

Основное преимущество — прямое измерение равновесной влаги. Вместе с СМ-методом является одним из самых точных. Метод требует бурения основания, а, следовательно, дальнейшего ремонта основания

Пленочный метод оценки остаточной влажности основания подробно описан в статье В. Пита («Мир напольных покрытий», № 2, 2007 г.). Этот метод хорош тем, что применить его может любой строитель или заказчик, используя полиэтилен и скотч и расчистив площадку. Значение остаточной влажности получить этим методом нельзя, но можно наглядно убедиться, является ли основание сухим или влажным.

Расчетный метод определения времени высыхания цементных и бетонных оснований. Для расчета сроков высыхания бетона существует формула, полученная эмпирическим путем во французском Институте бетона и железобетона: hсм · hсм · 1,6 = t дней.Для стяжки толщиной 8 см мы получим 8 · 8 · 1,6 = 102 дня. Такое же значение мы видим в статье В. Пита (стр. 42) для измерения на глубине 7,6 см (рис. 2).

Рис. 2. Значения влажности воздуха

Естественно, формула не учитывает особенности материалов, температурно-влажностный режим высыхания, конструкцию основания и т. д.Но для предварительной оценки остаточной влажности цементных оснований с водоцементным отношением 0,4–0,5 при стандартных условиях (+20 °С, относительная влажность воздуха — 60%) она определяет срок, быстрее которого стяжка вряд ли высохнет, и позволяет понять, стоит ли применять другие методы измерения влажности.

Табл. 1. Сравнение различных методов измерения остаточной влажности основания

Красным цветом выделены значения избыточной влажности, при которых укладка покрытий не допускается

Как «сушить» основание?

Чтобы высушить основание, требуется знать параметры сухого основания или значение остаточной влажности, при котором разрешена укладка напольного покрытия. Максимальное значение остаточной влажности для укладки различных видов покрытий принимается по данным таблицы 2.

Табл. 2. Максимально допустимые значения остаточной влажности

Высыхание происходит за счет постепенного испарения излишка воды в основании (в виде водяного пара). Насыщение воздуха водяным паром по мере высыхания основания приводит к увеличению до 100% относительной влажности в помещении (рис. 3).

Рис. 3. Содержание воды в воздухе в зависимости от относительной влажности воздуха

Если искусственно не понижать влажность воздуха, высыхание основания прекратится. Поэтому основным методом сушки основания является понижение относительной влажности воздуха в помещении. Наиболее эффективными для этого являются специальные осушители Luftentfeuchter: T 20, Т 40, Т 90, Т 120, которые прокачивают от 140 до 1 500 куб. м воздуха в час и конденсируют из него от 20 до 120 литров воды в час. Помещение на время осушения плотно закрывается, и работы в нем не ведутся. К сожалению, такое оборудование достаточно дорого, и при отделке помещений не всегда возможны длительные перерывы. Поэтому основания сушат, в основном, обычным проветриванием, но время высыхания намного увеличивается.

Многие строители считают, что высушить основание может нагрев воздуха или пола с помощью теплогенераторов. Из таблицы, приведенной в DIN 18365 (стр. 45), видно, что при подъеме температуры воздуха в помещении с 10 °С до 20 °С в том же объеме воздуха будет содержаться в два раза больше воды, но только до момента достижения 100% относительной влажности (рис. 3), после чего высыхание основания прекратится. Проветривание при одновременном обогреве помещения дает возможность ускорить процесс, но это приводит к перерасходу топлива и увеличению времени высыхания. Нагрев самого основания приводит к скачкообразному локальному набору прочности и растрескиванию монолитных конструкций пола.

Как бороться с остаточной влажностью основания?

К сожалению, создать условия и найти время для нормального высыхания основания в реальных условиях строящихся объектов удается крайне редко. Из-за этого приходится проводить работы по блокировке остаточной влажности основания. Для характеристики паропроницаемости строительных материалов взят коэффициент паропроницаемости воздуха μ=1.

Табл. 3. Сопротивление проникновению водяного пара в различных напольных покрытиях и конструкциях

Значения паропроницаемости некоторых строительных материалов приведены в таблице 3. Блокировка влаги в основании может быть достигнута добавлением блокирующих мембран в конструкцию основания (например, двух слоев полиэтиленовой пленки толщиной 0,2 мм). Отсутствие пароизоляции делает конструкцию основания полностью проницаемой для пара из нижележащего этажа или подвальных помещений. Пароизоляция в конструкции основания или межэтажного перекрытия является обязательным элементом при проектировании и строительстве жилых и общественных зданий. Пароизоляцию оснований не надо путать с гидроизоляцией. Пароизоляция защищает помещение от проникновения влаги и запаха из основания и нижнего этажа. Гидроизоляция защищает основание и нижние этажи от проникновения воды из помещения и верхних этажей. Гидроизоляция должна быть достаточно эластичной и блокировать трещины, конструкционные зазоры и швы. Не всякая гидроизоляция является пароизоляцией, но практически любая гидроизоляция уменьшает паропроницаемость основания.

Итак, для надежной укладки напольных покрытий остаточную влажность основания можно блокировать следующими методами: – укладка на влажное основание пароизоляционных подложек (поли-этиленовых, резино-битумных, резиновых) и дальнейшая укладка на них напольных покрытий; – нанесение на влажное основание пароизоляционных грунтовок (обычно двухкомпонентных эпоксидных смол) в 2 слоя (это наиболее быстрый и эффективный метод борьбы с остаточной влажностью основания);

– применение клеев и напольных покрытий, не боящихся влаги (например, замена паркета на керамогранит или укладка ПВХ на двухкомпонентный эпоксидный клей).

Применение методов блокировки остаточной влажности основания приводит к значительному удорожанию устройства полов, поэтому надо заранее контролировать процесс высыхания и количество воды в монолитных конструкциях и стяжках. Существует большое количество специальных цементов, позволяющих намного уменьшить сроки высыхания и набора прочности стяжек. Хотя они дороже обычных цементов, значительное сокращение сроков устройства полов окупает затраты.

Правильное понимание проблем, связанных с остаточной влажностью основания, позволяет строителям сэкономить время и деньги, а также гарантировать долговечность и качество полов.

Полная или частичная перепечатка материалов – только с письменного разрешения редакции!