зависимость от бетон

ГЛАВА 5. ПРОЧНОСТЬ БЕТОНА

Общие закономерности, показывающие зависимость прочности бетона от различных факторов, были рассмотрены в предыдущих главах. Однако на практике составы и структура бетона могут изменяться в широких пределах и в ряде случаев это необходимо учитывать и вносить определенные коррективы в основные зависимости при проектировании состава бетона.

Материалы (цемент, песок, гравий) могут по-разному влиять на свойства бетонов, различающихся по составу и структуре. В одних составах наилучшим образом проявляются их положительные свойства, в других—материалы используются нерационально. Неодинаково сказываются на бетонах различных составов и структуры и особенности технологии.

Предполагая условия приготовления и формования бетона одинаковыми, рассмотрим возможное изменение структуры и свойств бетона в двух случаях: при изменении цементно-водного отношения при постоянных соотношениях содержания цемента и заполнителя в бетоне и при изменении соотношения цемента и заполнителя при постоянном значении подвижности бетонной смеси или цементно-водного отношения.

Смесь цемента и заполнителя может связывать и удерживать строго определенное количество воды, находящейся на поверхности частиц твердой фазы, в ее порах и капиллярах.

Каждая структура имеет свои закономерности, определяющие ее свойства и влияние на них различных факторов. Так, для структуры первого типа, когда зерна заполнителя не соприкасаются друг с другом, решающее значение имеют свойства цемента; в структуре второго и особенно третьего типа, где заполнитель создает жесткий скелет, а его зерна находятся с контакте друг с другом (через тонкую цементную прослойку), на свойства бетона заметное влияние оказывают свойства не только цемента, но и заполнителя. Эти зависимости свойств бетона от структуры и качества материалов следует учитывать при проектировании его состава

Отдельные фракции заполнителя по разному влияют на свойства бетона. Крупный плотный заполнитель заметно влияет на прочность бетона при сжатии и в меньшей мере — на подвижность или водопотребность бетонной смеси.

Мелкий заполнитель, наоборот, значительно изменяя водопотребность бетонной смеси, меньше влияет на прочность бетона, (в оптимальных составах)

Различное влияние заполнителя на свойства бетона объясняется их ролью в структуре. Крупный заполнитель создает каменный скелет в бетоне, заметно влияет на характер напряженного состояния, на деформации и трещинообразование при нагружении бетона. Мелкий заполнитель, располагаясь между зернами крупного, оказывает меньшее влияние на поведение бетона под нагрузкой и, следовательно, на его прочность.

Влияние крупного заполнителя в бетоне возрастает при уменьшении степени раздвижки его зерен раствором, каким бы путем это ни достигалось: повышением ли жесткости смеси и сокращением расхода цемента или уменьшением крупности песка. В бетоне крупный заполнитель содействует уплотнению прослоек раствора, как бы являясь своеобразным пригрузом, что имеет большое значение при использовании мелких песков. С другой стороны, регулируя влагообмен растворной части, в частности предохраняя ее от излишней потери влаги при выдерживании в неблагоприятных условиях, крупный заполнитель заметно влияет на условия твердения цементного камня. В результате свойства раствора в бетоне отличаются от его свойств в образцах из раствора Это также в определенной мере объясняет меньшее влияние качества песка на прочность бетона. Например, в наших опытах при замене крупного песка (Мор=2,79) мелким (/Vfop=0,69) прочность раствора 1:2 понизилась на 62%, а прочность бетона — всего на 5%- С другой стороны, водопотребность бетонной смеси сильно зависит от удельной поверхности заполнителей и на эту характеристику мелкий заполнитель, удельная поверхность которого в несколько раз больше, чем крупного, оказывает более заметное влияние

Таким образом, основные зависимости свойств бетона от различных факторов, которые используют в технологических расчетах, в частности при определении состава, носят средний статистический характер и от них возможны значительные отклонения. Поэтому технологические расчеты рекомендуется проверять опытами.

Наилучшими свойствами обладают бетоны оптимальных составов, в которых свойства материалов используются наиболее полно. Эти бетоны имеют повышенные плотность и прочность при сжатии (при заданном Ц/В), более высокое соотношение Яр/Ясж и т. д. Способы проектирования составов бетона, рассмотренные в последующих главах, обеспечивают получение оптимальных или близких к ним составов бетона.

Основные свойства бетонов также можно представить как функцию структурных характеристик— концентрации цементного камня в бетоне и его истинного водоцементного отношения. Эти характеристики учитывают влияние как цемента, так и заполнителя

Для более полной характеристики строения бетона необходимо оценить не только его макроструктуру, но и микроструктуру. Микроструктуру можно оценивать по характеру пористости цементного камня и заполнителя, а также пористости, получаемой за счет воздухововлечсния при введении химических добавок.

Особенностью данного критерия является то обстоятельство, что концентрация цементного камня определяется на основе истинного водоцементного отношения Тем самым учитывается влияние па структуру и свойства бетона заполнителя (через его водо- потребность) и процесса формирования структуры (схватывания цемента). Ведь твердение цемента после его схватывания происходит в рамках первоначально сложившейся структуры и от ее строения и свойств во многом будут зависеть окончательные свойства бетона. Если первоначальная структура слабая, с большим количеством пор и дефектов, то и прочность бетона даже после длительного твердения окажется невысокой, так как новообразований цементного камня не хватит для исправления дефектов первоначальной структуры.

Определение прочности бетонных конструкций ультразвуковым методом

В соответствии с ГОСТ 17624 «Бетоны. Ультразвуковой метод определения прочности», контроль монолитных конструкций ультразвуковым методом производится только способом сквозного прозвучивания. Опыт работы лаборатории железобетонных конструкций и контроля качества ГУП НИИЖБ показал возможность применения для неразрушающего контроля прочности бетона монолитных конструкций способа поверхностного прозвучивания.

Настоящие рекомендации разработаны в развитие ГОСТ 17624 и содержат основные правила контроля прочности бетона на сжатие монолитных конструкций способом поверхностного прозвучивания.

1. Общие положения

1.1. Способ поверхностного прозвучивания может использования для контроля разопалубочной прочности бетона и прочности в установленные проектом сроки при возведении монолитных конструкции, а также при инженерных обследованиях эксплуатируемых и реконструируемых монолитных конструкций.

1.2. Определение прочности бетона выполняют по экспериментально установленным градуировочным зависимостям «скорость распространения ультразвука при поверхностном прозвучивании – прочность бетона» или «время распространения ультразвука при поверхностном прозвучивании – прочность бетона».

1.3. Способ поверхностного прозвучивания может использоваться для контроля прочности тяжелого и легкого бетона классов В7,5 – В50 при условии удовлетворения градуировочной зависимости требованиям п.2.9.

1.4. Ультразвуковые измерения производятся с помощью приборов, отвечающих требованиям ГОСТ 17624 и обеспечивающих измерение скорости (времени) распространения ультразвука на базе 120 мм и более. Рекомендуется использовать приборы с преобразователем, обеспечивающим сухой способ акустического контакта.

2. Подготовка к испытаниям

2.1. Для определения прочности бетона в конструкциях предварительно устанавливается градуировочная зависимость.

2.2. Градуировочная зависимость устанавливается на основании данных параллельных испытаний одних и тех же участков конструкций ультразвуковым методом и методом отрыва со скалыванием по ГОСТ 22690-88 или по данным ультразвуковых испытаний участков конструкций и испытаний образцов, вырезанных из тех же участков конструкций, в соответствии с ГОСТ 28570-90. Возможно также построение градуировочной зависимости по данным ультразвуковых испытаний образцов-кубов и последующих их испытаний на прессе. Кубы должны находиться в тех же условиях, в которых находятся конструкции и ультразвуковые испытания кубов должны производиться в тех же условиях, в которых будут испытываться конструкции.

2.3. Построение градуировочных зависимостей по данным испытаний образцов ведется в соответствии с ГОСТ 17624.

2.4. При построении градуировочной зависимости по данным параллельных испытаний ультразвуковым методом и методом отрыва со скалыванием, или испытания образцов, вырезанных из конструкций, на подлежащих испытанию конструкциях или их зонах предварительно проводят ультразвуковые измерения и определяют участки с минимальной и максимальной скоростью (временем) распространения ультразвука. Затем выбирают не менее 12 участков, включая участки, в которых скорость (время) распространения ультразвука максимальна, минимальна и имеет промежуточные значения. После испытания ультразвуковым методом эти участки испытывают методом отрыва со скалыванием или отбирают из них образцы для испытания под прессом.

2.5. Возраст бетона в отдельных участках не должен отличаться более чем на 25% от среднего возраста бетона подлежащих контролю зоны конструкции, конструкции или групп конструкций. Исключение составляет построение градуировочной зависимости для определения прочности бетона при проведении инженерных обследований, когда различие в возрасте не регламентируется.

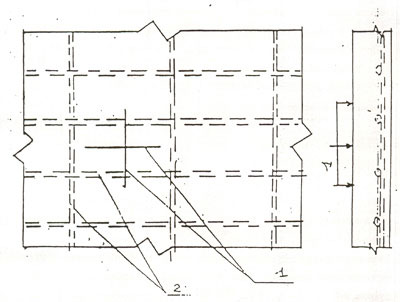

2.6. На каждом участке магнитным прибором (“Поиск” или др.) определяется положение арматуры, а затем ультразвуковым прибором проводят не менее 2-х измерений скорости (времени) распространения ультразвука. Измерения проводятся в двух взаимно перпендикулярных направлениях. Прозвучивание производится под углом примерно 45° к направлению арматуры, параллельно или перпендикулярно ей. При прозвучивании в направлении, параллельном арматуре, линия прозвучивания располагается между арматурными стержнями (рис. 1).

Рис.1

1 – положение прибора при испытании, 2 – расположение арматуры

2.7. Отклонение отдельных результатов измерений скорости (времени) распространения ультразвука на каждом участке от среднего арифметического значения результатов измерений для данного участка, не должно превышать 2 %. Результаты измерений, не удовлетворяющие этому условию, не учитываются при вычислении среднего арифметического значения скорости (времени) распространения ультразвука для данного участка.

2.8. Градуировочную зависимость, устанавливают, принимая за единичные значения среднее значение скорости (времени) распространения ультразвука в участке и прочность бетона участка, определенную методом отрыва со скалыванием или испытанием отобранных образцов.

2.9. Установление, проверку градуировочной зависимости и оценку ее погрешности проводят в соответствии с методикой, приведенной в приложении 4 к ГОСТ 17624.

Пример установления градуировочной зависимости и оценки ее погрешности приведены в приложении 5 ГОСТ 17624.

Допускается проводить построение линейной градуировочной зависимости вида R= а + bV или R = а + bТ (где R – прочность бетона, V и Т – соответственно скорость или время распространения ультразвука) без отбраковки единичных результатов, пользуясь имеющимися программами для ЭВМ, например программой ЕХСЕL.

Коэффициент корреляции градуировочной зависимости должен быть не менее 0,7, а значение относительного среднего квадратического отклонения Sт.н.м.

Строительные статьи

Правило В/Ц — основная зависимость, определяющая свойства бетона

Рассматривается прогнозирование прочностибетона и проектирование его состава на основе В/Ц.

Прогнозирование прочности бетона и проектирование его состава являютсядвумя старейшими и взаимосвязанными проблемами бетоноведения.

Основополагающие работы Р.Фере, И.Г.Малюги, И.У.Самовича, а затем Д.Абрамса, М.Боломея,Н.М.Беляева, Б.Г.Скрамтаева, Ю.М.Баженова и других исследователей [1–12] привели к обоснованию и широкомуприменению в практической технологии закона (правила) В/Ц и основанных на нём расчётных зависимостей. Несмотря на многочисленные работы, показывающиенедостатки и ограниченность закона В/Ц, практика убедительно показала егоработоспособность при проектировании составов бетонных смесей.

Зависимость прочности бетона от В/Ц, имеющую решающее значение для расчёта составов бетона, правильнее рассматриватьне как некий самостоятельный закон прочности, а как следствие или правило,вытекающее из универсальной физической зависимости прочности твёрдых материалов от их относительной плотностиили пористости. Анализ множества известных эмпирических формул [7] показывает, что в наиболее общем виде длятвёрдых тел эту зависимость можновыразить степенной функцией:

где П — пористость,

n — показатель степени, учитывающий особенностиструктуры материалов,

R0 — прочностьбеспористого материала.

При замене пористости на величинуотносительной плотности d=1 – П формула (1) приобретает вид:

Для материалов ячеистой структуры n примерно равен 2, зернистой — 3–6. Имеются данные о линейномувеличении n с увеличениемразмера пор.

Р.Фере [11] в 1892 г.впервыепредложилзависимость прочности бетона от параметра, пропорционального относительнойплотности цементного теста в бетонной смеси (критерий Фере):

, (3)

, (3)

где Vц, Vв,Vвх — абсолютные объёмыцемента, воды и воздуха соответственно,

k — коэффициент, зависящий от качества цемента,продолжительности и режима твердения.

Формула Фере стала исходной дляпроектирования составов бетона с заданной прочностью.

Закон водоцементного отношения былсформулирован впервые Д.Абрамсом[1], который утверждал, что прочностьбетона, приготовленного на одних и тех же исходных материалах, не зависит отсостава бетонной смеси и определяется только водоцементным отношением.Обработав результаты более чем 50 тысяч испытаний, Абрамс предложилэмпирическую формулу:

, (4)

, (4)

где k — коэффициент прочности,

А — постоянный коэффициент,

х — отношение объёма воды к объёму цемента, насыпнаяплотность которого принята равной 1500 кг/м3.

Фере рассматривал установленную имзакономерность в основном как средство лабораторного изучения бетона — в отличие от Абрамса, который положил её в основу методов проектирования составовбетона, широко реализованных в строительстве. В этом заключается основнаяценность работы Абрамса: зависимость,предложенная Фере более близка к современным формулам прочности бетона, чемформула Абрамса.

Критерий Фере не учитывал изменениеструктуры цементного теста по мере гидратации, что позволило Т.К.Пауэрсу [8] видоизменить его в дальнейшем и представить как концентрацию твёрдых продуктов гидратации цемента впространстве, доступном для этих веществ (отношение объёма «геля» к суммарному объёму «геля» и пустот).

Вслед за Фере и Пауэрсом однозначные зависимости прочности цементного камня и бетона от плотности и близким к нейпараметрам были предложены многими исследователями [1–5, 7–9, 11, 12].

Уточняя для практических расчётов зависимость Абрамса, Р.Граф и Н.М.Беляев [4] предложили вконце 20-х годов прошлого столетия формулы прочности бетона типа:

, (5)

, (5)

где А и n — коэффициенты (поГрафу, А = 4–8, n = 2; по Беляеву — А = 3,5–4, n = 1,5).

Графически формулу (5) можнопредставить семейством гиперболических кривых (рис.1).

Графически формулу (5) можнопредставить семейством гиперболических кривых (рис.1).

Формула не описывает область, характерную для недостаточно уплотняемых жёстких смесей, когда после достиженияэкстремальных при заданном способе уплотнения значений прочность начинаетуменьшаться при снижении В/Ц.

Примерно в то же время, когда былипредложены зависимости Графа и Беляева, швейцарский исследователь М.Боломей [5], основываясь на зависимости Фере, обосновалформулу, ставшую исходной для семейства удобных для практики линейных зависимостейRб = f(Ц/В):

где Ц/В — цементноводное отношение.

Формулы Rб = f(В/Ц), отражая примерно гиперболический характеризменения прочности бетона с изменением В/Ц (рис.1), и формулы Rб = f(Ц/В), описывающие линейное изменение прочности сизменением Ц/В по сути близки между собой. Действительно, геометрическимсвойством гиперболы у=k/Х является способность вкоординатах у и 1/Х выражаться прямойлинией.

В то же время Боломеем было указано,что расчётная формула (6) справедлива вобласти Ц/В = 0,9–2,5.Для общего случая Боломей предложил нелинейный вариант формулы прочности:

Rб =  , (7)

, (7)

где ?б.с. — плотностьбетонной смеси,

y — коэффициент, зависящий от вида цемента и изменяющийсяв пределах 1,2–2,0.

k — коэффициент, зависящий от качества цемента, срокатвердения и способа хранения.

Влияние активности цемента Боломейпредлагал учитывать опосредственно, через коэффициент К, вместе с другимифакторами. В 1933 г. линейная формула Боломея былаусовершенствована А.И.Яшвили [12], в результате она приняла вид:

где А и b — коэффициенты.

Значение коэффициента AЯшвили связывал с качеством заполнителя. По его данным, А колеблется в пределах от 0,35 до 0,53. Значениекоэффициента b предлагалось связывать с возрастомбетона: 3 сут. — 0,85, 7 сут. — 0,70, 28 сут. — 0,55, 60 сут. — 0,47, 180 сут. — 0,45, 360 сут. — 0,43.

Позднее Б.Г.Скрамтаев [9] придал формуле Боломея вид

— для бетона на гравии:

Rб = 0,5Rц(Ц/В – 0,5); (9)

— для бетона на щебне:

Rб = 0,55Rц(Ц/В – 0,5). (10)

После обработки данных обширных экспериментальныхисследований Б.Г.Скрамтаев и Ю.М.Баженов [9] предложилизависимости, отражающие в целом нелинейный характер (рис.2)зависимости прочности бетона от Ц/В:

при Ц/В ? 2,5 Rб = ARц(Ц/В – 0,5); (11)

при Ц/В ? 2,5 Rб = A1Rц(Ц/В + 0,5). (12)

Приведённые формулы справедливы для бетонов из умеренно жёстких и подвижных бетонных смесей, уложенныхвибрацией, при коэффициенте уплотнения не ниже 0,98.

составыс большим расходом цемента при тех же значениях В/Ц характеризуются, какправило, меньшей прочностью,и наоборот, более «тощие», но достаточно уплотнённые бетоны имеют повышенную прочность

Правило В/Ц в классическойинтерпретации учитывает лишь влияние на прочность бетона плотности цементногокамня через параметр, характеризующий степень разжижения цементного клея вбетонных смесях. Модифицирование правила В/Ц и увеличение числа учитываемыхфакторов, влияющих на прочность бетона, достигается, во-первых, при учёте влияния заполнителей наводопотребность бетонных смесей, во-вторых, при рассмотрении возможности частичной замены цемента активными добавками и условном приравнивании влияния пор заполнителя ивовлеченного воздуха к влиянию воды как основного порообразующего фактора.

Ю.М.Баженовым, Л.А.Алимовым и В.В.Ворониным [3] было предложеноучитывать влияние на прочность бетона качественной характеристики цементнойматрицы, складывающейся к концу периодаформирования структуры —водоцементного отношения теста в бетоне или так называемого «истинного В/Ц», при котором бетонная смесь будет иметь такие же подвижность и сроки схватывания, как у цементного теста. Показано, чтоструктура цементного камня, сложившаяся к концу схватывания, будет влиять наокончательную его плотность и «припрочих равных условиях» предопределятьсвойства бетона.

На современном этапе развитиятехнологических расчётов, в связи снеобходимостью управления свойствами бетона и перехода к многопараметрическомупроектированию составов бетона,то есть проектированию их не только по прочности, но и по ряду других свойств,закон В/Ц и соответстветствующие расчётные зависимости требуют нового осмысления с учётом экспериментально обоснованных положенийструктурной теории бетона.

Общее В/Ц бетона можнопредставить суммой:

В/Ц = В1/Ц + В2/Ц, (13)

где В1/Ц —водоцементное отношение цементного теста в бетоне, складывающееся к моментуопределения водопотребности заполнителей («истинное В/Ц*),

В2/Ц —водоцементное отношение, обусловленное водой, иммобилизованной заполнителями (В2).

, (14)

, (14)

где Вn и Вщ — водопотребность мелкого и крупного заполнителейсоответственно,

П и Щ — расходымелкого и крупного заполнителей.

* Термин «истинное В/Ц»в применении к В/Ц цементного теста в бетонной смеси, по нашему мнению, неудачен.Истинным или эффективным В/Ц в бетоноведческой литературе называют В/Цс учётом поглощения воды заполнителями.

При постоянном В1/Цувеличение В2/Ц за счёт перехода на заполнитель с большей водопотребностью при постоянномрасходе цемента приводит к увеличению общего В/Ц и снижению прочности.

В наибольшей мере увеличение В2/Ц сказывается на прочности бетона при низких значениях В1/Ц. Вода, иммобилизованная заполнителями, ослабляет прежде всегозону контакта основных фаз бетона. Как известно, разрушение тяжёлого бетона начинается обычно с контактногослоя.

Они подтверждают выводы известныхопытов Т.Ю.Любимовой и Э.Р.Пинуса о более высокой микротвёрдости цементного камня в контактных слоях на границе с зёрнами кварцевого песка в растворах и бетонах.В то же время при одинаковом В/Ц растворов микротвёрдость контактных слоёв заметно снижается с повышениемводопотребности песка, что должно отражаться на сцеплении цементного камня сзаполнителем и на величине прочности.

Для практических расчётов при проектировании составов тяжёлых и лёгких бетонов может использоваться «приведённое» Ц/В[7]:

, (15)

, (15)

где Д, Ц, В — расходы добавки, цемента и водысоответственно, кг/м3,

Пз и Vз — пористость и объём пористого заполнителясоответственно,

Vвх — объём воздуха вбетонной смеси,

Кц.э. — коэффициент«цементирующей эффективности» или «цементный эквивалент» 1 кг добавки вводимой в бетоннуюсмесь для экономии цемента.

При использовании параметра (Ц/В)пр открывается возможностьразработки достаточно простых универсальных методик расчёта составов тяжёлых и лёгких бетонов,основанных на одних и тех же физических предпосылках.

Прогнозированиепрочности бетона на основе правила В/Ц включает дополнительный учёт многихвлияющих факторов через обобщённые коэффициенты.

прогнозированиепрочности бетона на основе правила В/Ц включает дополнительный учёт многихвлияющих факторов через обобщённые коэффициенты

Ряд исследователей пытались повысить«разрешающую способность» обобщённых коэффициентов в формулах прочности. В. П.Сизовым разработана [10] специальная система поправок  для коэффициента А в формуле прочности бетона,учитывающая крупность заполнителей и содержание отмучиваемых примесей,показатели подвижности и жёсткости бетонной смеси, нормальную густотуцементного теста. По В. П. Сизову:

для коэффициента А в формуле прочности бетона,учитывающая крупность заполнителей и содержание отмучиваемых примесей,показатели подвижности и жёсткости бетонной смеси, нормальную густотуцементного теста. По В. П. Сизову:

, (16)

, (16)

где А0 — коэффициент Ав формуле прочности бетона для некоторых эталонных условий (ОК = 2 см, Кн.г. = 27 %, Мк= 3, Dщ = 80 мм).Система поправок Сизова не учитывает длительность и условия твердения бетона,влияние добавок.

И. М.Грушко предложено[6] коэффициент А представить произведениемкоэффициентов:

где А1 и А2— коэффициенты, учитывающие качество щебня и песка (коэффициенты макро- имезоструктуры),

К — коэффициент, зависящий от методики определенияактивности цемента.

При определенииактивности цемента по действующему стандарту К = 0,58 и произведение коэффициентов А1•А2изменяется в пределах 0,55–0,65, то есть в области, рекомендованной Б. Г.Скрамтаевым и Ю. М. Баженовым.

Формулу прочности бетона с повышенной«разрешающей способностью» можно представить в виде [7]:

, (18)

, (18)

где рАi—мультипликативный коэффициент, учитывающий влияние ряда дополнительных факторов(длительности и условий твердения, влияния химических добавок и т.д.).

Представлениекоэффициента А в виде мультипликативногофактора А = рАіпредполагает допущение,что все множители Аi независят друг от друга, от Rци В/Ц. Учитывая, что расчётные значения прочности являются лишьбазовыми и подлежат экспериментальному корректированию, это допущение можнопринять с известной степенью точности.

Выражениемультипликативного коэффициента рА можно представить в виде:

рАі = А•А1. Аi. Аn, (19)

где Аi — коэффициент, учитывающий дополнительное влияние напрочность бетона i-го фактора (i = 1. n). Коэффициент А можно находить по формуле (16) с учётом поправочных коэффициентов[10].

Обычная технологическая информацияпозволяет учесть в мультипликативном коэффициенте, кроме основногокоэффициента, определяемого с учётомсистемы поправок до 2–3 дополнительныхкоэффициентов Аi. Степеньогрубленности расчётов зависит отуровня детализации используемых коэффициентов.

Зависимости Pi = f(Rц,Ц/В) могут применятся для расчёта всех показателей свойств (Pi), которые также, как и прочность при сжатии,однозначно связаны с плотностью цементного камня (рис.5). В табл. 1 приведенырасчётные значения коэффициентов А и bв формуле типа Pi = ARц(Ц/В + b), полученные при статистической обработке выполненных намиэкспериментов с использованием портландцемента марок М400 и М500, гранитногощебня крупностью 5–20 мм и кварцевогопеска с модулем крупности 1,7–1,8при изменении Ц/В от 1 до 2,5 [7].Все показатели свойств испытывали по стандартизованным методикам в возрасте 28сут.

Зависимость прочности бетона от температуры затвердевания.

Как правило, нормальной температурой твердения бетона принято считать 15 – 20°. Чем ниже температура, тем медленнее нарастает прочность. Если отметка падает ниже ноля, бетон будет твердеть только в том случае, если в воду добавлены соли, которые снижают точку замерзания.

В случае, когда бетон начал твердеть, а затем замерз, после оттаивания процесс продолжится. Если замерзшая вода изначально не повредила структуру бетона, то прочность материала значительно возрастет.

Твердение при высоких температурах.

В условиях повышенной температуры бетон затвердевает быстрее, особенно если процесс происходит в условиях повышенной влажности. При высоких температурах сложно защитить бетон от высыхания, потому нельзя нагревать его сильнее 85°. Пример исключения – обработка в автоклавах паром под высоким давлением на заводах.

Прочность бетона, который твердеет при разных температурах (скорость не имеет значения), приблизительно определяется по проектным показателям бетона R28 умножением на коэффициенты таблицы С. А. Миронова (см. таблицу). R28 затвердевает при нормальной температуре за 28 дней.

Производство работ и основные требования к бетону в зимний период.

Важно, чтобы бетон, уложенный в зимнее время, затвердел и набрал прочность этой же зимой. Прочности должно хватить на распалубку, частичную или даже полную загрузку строения.

В любом случае, бетон не должен замерзнуть пока не наберет хотя бы половину своей проектной прочности. Даже если используются быстротвердеющие материалы, время затвердевания в теплых условиях не должно быть менее 2 – 3 суток, если используется обычный бетон – от 5 до 7 суток.

Негативное влияние низких температур.

Как показывает практика, замерзание бетона на раннем этапе сильно снижает его надежность в дальнейшем. Замерзающая вода в свежем растворе нарушает связь между цементным камнем и заполнителем, а также сцепление с арматурой в железобетонных конструкциях.

Чем позднее бетон замерз, тем выше его прочность. Чтобы бетон набрал нужные характеристики, зимой нужно обеспечить его затвердевание в теплых и влажных условиях на весь необходимый срок.

Обеспечение правильного твердения бетона зимой.

Стимулировать процесс можно двумя путями:

- используя внутреннее тепло бетона;

- передавая дополнительное тепло извне.

В первом случае нужно использовать только быстротвердеющие высокопрочные марки цемента, например, глиноземистый или портландцемент. Рекомендуется также применить ускоритель твердения, такой как хлористый кальций, уменьшить объем воды в растворе, уплотнить его высококачественными вибраторами. Это позволит бетону набрать нужную прочность не за 28 дней, а всего за 3 – 5 суток.

Температура твердения бетона

Бетон

Срок

твердения,

суток

Зависимость от бетон

Под В/Ц понимается отношение массы воды к массе цемента в свежеизготовленной бетонной смеси.

Зависимость прочности бетона от В/Ц вытекает из физической сущности формирования структуры бетона. При твердении цемента химически связывается 15 – 25 % воды от массы цемента. Для придания бетонной смеси пластичности в бетон добавляется воды значительно больше: 40 – 70 % от массы цемента (В/Ц = 0,4 – 0,7). Избыточная вода остается в бетоне в виде водяных пор и капилляров, или испаряется, оставляя воздушные поры. Чем больше этих пор, тем ниже прочность бетона.

Таким образом, закон водоцементного отношения по существу выражает зависимость прочности бетона от его плотности, или пористости.

При одинаковом водоцементном отношении прочность бетона мало зависит от подвижности бетонной смеси (например, предел прочности образцов, приготовленных из жесткой смеси, был выше прочности образцов из пластичной смеси в среднем всего на 1 . 5 %).

Однако, зависимость Rб = f (В/Ц) выполняется лишь в определенных пределах. Так, при очень низких водоцементных отношениях , даже при повышенных расходах цемента и воды, не удается получить удобообрабатываемые бетонные смеси и необходимую плотность бетона. Определенную роль в этом случае играет и тот факт, что для гидратации цемента необходим некоторый избыток воды (см. п. 4.1) по сравнению с тем количеством, которое непосредственно вступает во взаимодействие с цементом.

На прочность бетона, хотя и менее существенное (чем прочность цемента и В/Ц), но заметное влияние оказывают: вид цемента, свойства заполнителей, способ приготовления и др. факторы.

В расчетах составов бетона обычно используются средние зависимости прочности бетона от различных факторов, выведенные на основании многочисленных опытов.

Для определения состава бетона более удобна зависимость Ц/В, вместо В/Ц. Опыты показали, что при изменении цементно-водных отношений от 1,3 до 2,5 (В/Ц от 0,4 до 0,7) зависимость между прочностью бетона, активностью цемента и цементно-водным отношением является прямолинейной и может быть выражена формулой:

Rб = А Rц /(Ц/В – С),

где Rб – прочность бетона в возрасте 28 сут;

А и С – эмпирические коэффициенты, учитывающие влияние

заполнителей и др. факторов (С = 0,5);

Ц/В – цементно-водное отношение.

Рисунок 10. Зависимость прочности бетона от Ц/В

При Ц/В свыше 2,5 прямолинейная зависимость нарушается. Фактическая прочность получается меньше расчетной. В этом случае зависимость также можно принять прямолинейной, но с меньшим углом наклона прямой.

Строго говоря, зависимость прочности бетона от цементно-водного отношения и активности цемента вовсе не прямолинейная, а представляет собой довольно сложную кривую. Однако для практических целей эту кривую можно заменить двумя прямыми и для расчета состава бетона использовать две эмпирические формулы:

для бетонов с В/Ц ≥ 0,4 (Ц/В ≤ 2,5) Rб = А Rц / (Ц/В – 0,5);

для бетонов с В/Ц ≤ 0,4 (Ц/В ≥ 2,5) Rб = А Rц / (Ц/В + 0,5).

Значения коэффициентов А и А1 принимаются по таблице:

Материалы для бетона А А1

Высококачественные 0,65 0,43

Пониженного качества 0,55 0,37

Приведенные формулы справедливы для бетонов из умеренно жестких и подвижных смесей, уложенных вибрацией при коэффициенте уплотнения не ниже 0,98.

При определении состава бетона формула прочности обычно используется для назначения водоцементного отношения, обеспечивающего заданную прочность бетона при определенной активности цемента.

Зависимость от бетон

Материалы могут по-разному влиять на свойства бетонов, различающихся по составу: в одних – наилучшим образом проявляются положительные свойства составляющих компонентов, в других – материалы используются нерационально.

Неодинаково сказываются на бетонах различных составов и особенности технологии.

Рассмотрим возможное изменение структуры и свойств бетона в двух случаях (предполагаем, что условия приготовления и формования бетона одинаковы).

1. При изменении Ц/В при постоянном содержании цемента и заполнителей в бетоне: (Рисунок)

а) смесь цемента и заполнителей может связывать и удерживать строго определенное количество воды, которая находится на поверхности частиц твердой фазы, в ее порах и капиллярах;

б) при недостатке воды смесь становится неудобоукладываемой, в бетоне вследствие недоуплотнения и недостатка жидкой фазы увеличивается количество пор и пустот, ухудшается качество сцепления между цементным камнем и заполнителями, понижается прочность;

в) при избытке воды – начинается расслаивание бетонной смеси, отделение излишней воды вместе с частью цемента, что также снижает прочность.

Поэтому только при определенных пределах Ц/В (если Ц/З = const) бетонная смесь будет оптимальной по структуре и свойствам, будет наилучшим образом укладываться и уплотняться.

Оптимальное значение Ц/В зависит от соотношения Ц/З и их свойств, так как эти факторы определяют водоудерживающую способность бетонной смеси и ее удобоукладываемость.

2. На прочность бетона, а также на водопотребность бетонной смеси заметное влияние оказывает соотношение Ц/З при постоянном Ц/В.

В зависимости от соотношения Ц/З бетон может иметь три типа структуры (см. п. 3.1). Каждая структура имеет свои закономерности, определяющие ее свойства и влияние на них различных факторов. Для структуры I типа решающее значение имеют свойства цемента. Для II и особенно III – влияние оказывают и свойства заполнителя.

Границы между типами структур условны, и могут значительно сдвигаться при изменении свойств цемента, заполнителей, подвижности бетонной смеси, методов формования и др. факторов.

Наиболее оптимальными будут составы с таким Ц/З, при котором цементное тесто полностью заполняет пустоты между зернами заполнителя с небольшой их раздвижкой.

– при меньшем значении Ц/З водопотребность бетонной смеси изменяется мало, но прочность резко падает вследствие уменьшения плотности бетона из-за недостатка мельчайших частиц твердой фазы;

– при больших значениях Ц/З прочность повышается, но резко возрастает водопотребность, вследствие увеличения удельной поверхности твердой фазы.

Отдельные фракции заполнителя по-разному влияют на свойства бетона:

– крупный заполнитель влияет на прочность, и меньше на подвижность или водопотребность бетонной смеси. Крупный заполнитель создает каменный скелет в бетоне, заметно влияет на характер напряженного состояния, на деформации и трещинообразования;

– мелкий заполнитель, располагаясь между зернами крупного, оказывает меньшее влияние на поведение бетона под нагрузкой и, следовательно, на его прочность, но значительно изменяет водопотребность бетонной смеси.

Значительное влияние на технологические зависимости и прочность бетона оказывает применение минеральных и химических добавок.

Многокомпонентность состава позволяет эффективно управлять структурообразованием бетона и получать бетоны с большим разнообразием свойств.

Градуировочная зависимость

Градуировочная зависимость – графическая или аналитическая зависимость, связывающая косвенный показатель с прочностью бетона (раствора).

Градуировочная зависимость – графическая или аналитическая зависимость, связывающая косвенный показатель с прочностью бетона.

Градуировочная зависимость – зависимость, связывающая косвенную характеристику прочности бетона с прочностью бетона, определенной методом отрыва со скалыванием или разрушающим методом.

Градуировочная зависимость – графическая или аналитическая зависимость, связывающая косвенный показатель с прочностью бетона.

Словарь-справочник терминов нормативно-технической документации . academic.ru . 2015 .

Смотреть что такое “Градуировочная зависимость” в других словарях:

градуировочная зависимость — Зависимость между показаниями прибора и контролируемыми параметрами конструкции. [ГОСТ 22904 93] Тематики строительные конструкции … Справочник технического переводчика

Зависимость градуировочная — – графическая или аналитическая зависимость, связывающая косвенный показатель с прочностью бетона. [СТО 36554501 009 2007] Рубрика термина: Общие термины, бетон Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

градуировочная газохроматографическая характеристика — градуировочная характеристика Зависимость выходного сигнала от количества определяемого компонента, устанавливаемая опытным или расчетным путем и выраженная в виде формул, таблиц или графиков. [ГОСТ 17567 81] Тематики газовая хромотография… … Справочник технического переводчика

градуировочная характеристика — Функциональная зависимость аналитического сигнала от содержания аналита, выраженная в виде формулы, графика или таблицы. Примечание В зависимости от вида выражения градуировочной характеристики используют словосочетания: градуировочная функция;… … Справочник технического переводчика

градуировочная характеристика виброметра (виброизмерительного преобразователя) — градуировочная характеристика Зависимость между значением измеряемого параметра вибрации на входе и показанием виброметра на выходе, представленная в виде формулы, таблицы или графика. [ГОСТ 16819 71] Тематики приборы виброизмерительные Синонимы… … Справочник технического переводчика

градуировочная характеристика средства измерения — градуировочная характеристика Зависимость между значениями величин на входе и выходе средства измерений, полученная экспериментально. Примечание. Градуированная характеристика может быть выражена в виде формулы, графика или таблицы. [РМГ 29 99] ю … Справочник технического переводчика

градуировочная характеристика (гравиметра) — Зависимость изменения отсчета гравиметра от изменения силы тяжести. [ГОСТ Р 52334 2005 ] Тематики гравиразведка и магниторазведка EN calibration characteristic DE Eichungcharakteristik des Gravimeter FR caractéristique d étalonnage … Справочник технического переводчика

градуировочная характеристика створа — Зависимость между значениями объемных расходов и уровнями воды для данного гидрометрического створа в виде кривой “уровень расход”, таблицы или аналитической зависимости. [ГОСТ Р 51657 1 2000] Тематики водоучет … Справочник технического переводчика

градуировочная характеристика — 28 градуировочная характеристика: Функциональная зависимость аналитического сигнала от содержания аналита, выраженная в виде формулы, графика или таблицы. Примечание В зависимости от вида выражения градуировочной характеристики используют… … Словарь-справочник терминов нормативно-технической документации

градуировочная таблица — 3.3 градуировочная таблица: Зависимость вместимости от уровня наполнения резервуара при нормированном значении температуры, равной 20 °С. Примечание Таблицу прилагают к свидетельству о поверке резервуара и применяют для определения объема нефти в … Словарь-справочник терминов нормативно-технической документации

Методические рекомендации Методические рекомендации по неразрушающим испытаниям бетона (МР-5-83, МР-6-83, МР-7-83, МР-8-83)

КООРДИНАЦИОННЫЙ ЦЕНТР СЭВ ПО ПРОБЛЕМЕ

“НЕРАЗРУШАЮЩИЕ МЕТОДЫ ИСПЫТАНИЙ В СТРОИТЕЛЬСТВЕ”

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ ПО НЕРАЗРУШАЮЩИМ ИСПЫТАНИЯМ БЕТОНА

БУХАРЕСТ – КИЕВ 1985

МР-5-83/НМИС Методические рекомендации по определению прочности бетона методом упругого отскока

Приложение к МР-5-83/НМИС ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СКЛЕРОМЕТРОВ ШМИДТА

МР-6-83/НМИС Методические рекомендации по определению прочности бетона методом пластической деформации

МР-7-83/НМИС Методические рекомендации по определению влажности строительных материалов нейтронным методом

Приложение 1 к МР-7-83/НМИС ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПОКАЗАНИЯ ВЛАГОМЕРА

Приложение 2 к МР-7-83/НМИС ГРАДуироВКа приборов

МР-8-83/НМИС Методические рекомендации по определению и оценке прочности бетона в эксплуатируемых конструкциях

Приложение к МР-8-83/НМИС ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕРМИНОВ

Включены методические рекомендации, разработанные специалистами стран-членов СЭВ в рамках программы Координационного Центра (КОЦ) по проблеме “Неразрушающие методы испытаний в строительстве” и утвержденные Советом Уполномоченных КОЦ в 1983 г.

Цель методических рекомендаций – унифицировать требования национальных нормативных документов в области неразрушающих испытаний бетона. Методические рекомендации могут быть использованы в качестве технических материалов при разработке (совершенствовании) национальных стандартов и стандартов СЭВ.

Координационный Центр СЭВ

по проблеме “Неразрушающие

методы испытаний в строительстве”

1985

Координационный Центр СЭВ по проблеме “Неразрушающие методы испытаний в строительстве”

МР-5-83/НМИС

Методические рекомендации по определению прочности бетона методом упругого отскока

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие методические рекомендации распространяются на бетонные и железобетонные (в том числе преднапряженные) изделия и конструкции из тяжелого бетона со средней прочностью при испытаниях от 5 до 60 МРа.

Примечание . Рекомендации не распространяются на изделия и конструкции из бетонов на пористых заполнителях, ячеистых и крупнопористых бетонов.

1.2. Рекомендации устанавливают метод определения прочности бетона при сжатии (далее именуется “прочность”) в контролируемых участках изделий (конструкций), не имеющих видимых дефектов (раковины, трещины, а также нарушения структуры материала), возникших при изготовлении или от химического (климатического) воздействия и т.п.

Примечание. Рекомендациями не устанавливаются объем испытаний и правила приемки изделий (конструкций) по прочности бетона. Правила статистического контроля прочности бетона – по МР-2-81/НМИС.

1.3. Рекомендации предусматривают определение прочности бетона для операционного, приемочного, эксплуатационного и инспекционного контроля, проводимого на заводах железобетонных изделий, строительных объектах, эксплуатируемых зданиях и сооружениях, а также для исследовательских работ.

Внесены Уполномоченными СРР, НРБ и СССР

Утверждены Советом Уполномоченных КОЦ на V II заседании (г. Братислава, 1983 г.)

2. ПРИНЦИП МЕТОДА

2.1. Применение метода основано на наличии статистической связи (корреляции) между значением h упругого отскока соответствующей детали прибора после удара и прочностью бетона R в изделии (конструкции).

2.2. Для определения прочности бетона используют опытную градуировочную зависимость R = f( h).

2.3. Определение прочности бетона допускается осуществлять при температуре бетона в интервале от 273 до 323 К (от 0 до 50°С).

3.1. Для проведения испытаний могут быть применены приборы пружинного и маятникового типов (см. приложение).

3.2. Энергия развиваемого прибором удара должна быть в пределах от 0,5 до 30 J и выбирается в зависимости от массивности испытываемых изделий (конструкций).

3.3. Приборы должны допускать эксплуатацию в условиях предприятий по производству сборных железобетонных изделий и строительства.

3.4. Перед использованием прибор должен быть поверен в соответствии с инструкцией по его эксплуатации.

4. ПОЛУЧЕНИЕ ГРАДУИРОВОЧНОЙ ЗАВИСИМОСТИ

4.1. Градуировочную зависимость между измеряемым значением упругого отскока и определяемой прочностью бетона получают по результатам неразрушающих испытаний методом упругого отскока и механических испытаний до разрушения образцов бетона в виде кубов с длиной ребра не менее 150 мм.

Примечание . Допускается использование образцов с длиной ребра 100 мм.

4.2. Технические требования к образцам и методика их испытаний до разрушения – по СТ СЭВ 3978-83.

4.3. Для получения градуировочной зависимости изготовляют не менее 15 серий (по три образца) или 30 отдельных образцов.

4.4. Образцы изготовляют из бетонной смеси проектного состава. Часть образцов изготовляют из смеси, отличающейся от проектной по водоцементному отношению от 0,3 до 1. Возможно также изготовление части образцов с вариацией времени уплотнения смеси. Допускается использование образцов, изготовленных для обычных механических испытаний в течение нескольких дней.

4.5. Параметры режима твердения бетона в образцах должны соответствовать принятым для бетона контролируемых изделий (конструкций).

4.6. Вариация прочности испытываемых образцов должна обеспечивать отклонение частных значений в пределах от 0,5 до 1,3 среднего значения прочности.

4.7. Неразрушающие испытания проводят на поверхности образца (верхней, боковой, нижней – по отношению к направлению укладки бетонной смеси), соответствующей поверхности испытаний на изделии (конструкции).

4.8. Для проведения неразрушающих испытаний образец зажимают в плитах пресса усилием 30 ±5 кН .

4.9. На каждом образце выполняют не менее 5 измерений значения отскока (на образце с длиной ребра 100 мм допускается 3 измерения).

Допустимость использования частных результатов, значительно отличающихся от среднего значения, проверяют на основе правил математической статистики.

4.10. Градуировочную зависимость устанавливают, как правило, нелинейной.

При небольшом диапазоне изменения прочности бетона допускается использование линейной зависимости.

4.11. Градуировочная зависимость должна удовлетворять следующим условиям:

;

;

где Rm – среднее значение прочности бетона;

SR – среднеквадратическое отклонение опытных значений R от Rm;

S – то же, относительно установленной зависимости R = f( h);

К – коэффициент, принимаемый равным 0,12 при использовании в качестве единичного значении средних значений h и R для серии образцов и 0,15 – для отдельных образцов.

4.12. Установленную зависимость допускается использовать для определения прочности бетона в изделиях и конструкциях, когда действительные значения влияющих факторов отклоняются от номинальных:

по составу бетонной смеси – в соответствии с требованиями национальных стандартов;

по температуре бетона – не более чем на ±15 К;

по возрасту бетона – не более чем на ±20 % при возрасте не более 14 суток и ±35 % при возрасте более 14 суток;

по влажности – не более чем на ±30 %.

4.13. В случаях определения прочности бетона в конструкциях, для которых отсутствуют образцы бетона в необходимом по п. 4.3 количестве, градуировочную зависимость следует устанавливать в соответствии с рекомендациями МР-8-83/НМИС.

5. ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА

5.1. Прочность бетона методом упругого отскока может быть определена в изделиях и конструкциях массой не менее 300 кг и толщиной в месте испытания не менее 100 мм .

5.2. Испытания проводят на участке площадью от 100 до 400 см 2 .

Гладкость поверхности бетона на участке испытаний должна соответствовать случаю формования в металлической опалубке.

5.3. На участке испытаний выполняют не менее 5 измерений значения высоты с точностью до одного деления шкалы прибора. Места испытаний должны быть расположены не ближе 30 мм друг от друга и не ближе 50 мм от края изделия (конструкции) и от арматуры.

5.4. Направление силы удара должно быть перпендикулярным испытываемой поверхности. При испытании на невертикальной поверхности опытное значение упругого отскока должно быть откорректировано в соответствии с указаниями инструкции по эксплуатации прибора.

5.5. Прочность бетона на участке определяют по заранее установленной градуировочной зависимости.

Приложение к МР-5-83/НМИС

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СКЛЕРОМЕТРОВ ШМИДТА

Энергия удара J

Размеры прибора, мм

Нормальный тип для массового использования

То же, с регистрацией результатов измерений

Облегченный тип для испытания тонкостенных конструкций

То же, с регистрацией результатов измерений

Утяжеленный тип для испытания массовых конструкций

Для использования при средней прочности бетона от 5 до 20 МРа

Координационный Центр СЭВ по проблеме “Неразрушающие методы испытаний в строительстве”

МР-6-83/НМИС

Методические рекомендации по определению прочности бетона методом пластической деформации

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие методические рекомендации распространяются на бетонные и железобетонные (в том числе преднапряженные) изделия и конструкций из тяжелого бетона со средней прочностью при испытаниях от 5 до 60 МРа.

Примечание . Рекомендации не распространяются на изделия и конструкции из бетонов на пористых заполнителях, ячеистых и крупнопористые бетонов.

1.2. Рекомендации устанавливают метод определения прочности бетона при сжатии (далее именуется “прочность”) в контролируемых участках изделий (конструкций), не имеющих видимых дефектов (раковины, трещины, а также нарушения структуры материала), возникших при изготовлении или от химического (климатического) воздействия и т.п.

Примечание : Рекомендациями не устанавливаются объем испытаний и правила приемки изделий (конструкций) по прочности бетона. Правила статистического контроля прочности бетона – по МР-2-81/НМИС,

1.3. Рекомендации предусматривают определение прочности бетона для операционного, приемочного, эксплуатационного и инспекционного контроля, проводимого на заводах железобетонных изделий, строительных объектах, эксплуатируемых зданиях и сооружениях, а также для исследовательских работ.

Внесены Уполномоченными НРБ, СРР и ЧССР

Утверждены Советом Уполномоченных КОЦ на V II заседании (г. Братислава, 1983 г.)

2. ПРИНЦИП МЕТОДА.

2.1. Применение метода основано на наличии статистической связи (корреляции) между значением d, характеристики пластической деформации бетона после удара по его поверхности соответствующей детали прибора и прочностью бетона R в изделии (конструкции).

В качестве характеристики пластической деформации могут быть использованы диаметр круглого или длина линейного отпечатка, а также отношение диаметров отпечатков на бетоне и стальном эталонном стержне.

2.2. Для определения прочности бетона используют опытную зависимость R = f( d).

2.3. Определение прочности бетона допускается осуществлять при температуре бетона в интервале от 273 до 323 К (от 0 до 50°С).

3.1. Для проведения испытаний могут быть применены приборы пружинного, маятникового и молоткового (эталонного) типов.

3.2. Прибор может иметь индентор сферической, конусной или дисковой формы.

Твердость индентора должна быть не менее HRC 60, а шероховатость поверхности не более Ra – 0,32 мкм (в процессе эксплуатации допускается увеличение шероховатости до Ra = 5 мкм.

3.3. Приборы должны допускать эксплуатацию в условиях предприятий по производству сборных железобетонных изделий и строительства.

3.4. Перед использованием прибор должен быть поверен в соответствии с инструкцией по его эксплуатации.

3.5. Для измерения размеров отпечатков необходимо использовать измерительный инструмент с ценой деления 0,1 мм.

Рекомендуется пользоваться угловым масштабом 1:10 с делениями через 1 мкм.

4. ПОЛУЧЕНИЕ ГРАДУИРОВОЧНОЙ ЗАВИСИМОСТИ

4.1. Градуировочную зависимость между измеряемым значением характеристики пластической деформации и определяемой прочностью бетона получают по результатам неразрушающих испытаний методом пластической деформации и механических испытаний до разрушения образцов бетона в виде кубов с длиной не менее 150 мм .

Примечание. Допускается использование образцов с длиной ребра 100 мм.

4.2. Технические требования к образцам и методика их испытаний до разрушения – по СТ СЭВ 3978-83.

4.3. Для получения градуировочной зависимости изготовляют и испытывают не менее 15 серий (по три образца) или 30 отдельных образцов.

4.4. Образцы изготовляют из бетонной смеси проектного состава. Часть образцов изготовляют из смеси, отличающейся от проектной по водоцементному отношению от 0,3 до 1. Возможно также изготовление части образцов с вариацией времени уплотнения смеси. Допускается использование образцов, изготовленных для обычных механических испытаний в течение нескольких дней.

4.5. Параметры режима твердения бетона в образцах должны соответствовать принятым для бетона контролируемых изделий (конструкций).

4.6. Вариация прочности испытываемых образцов должна обеспечивать отклонение частных значений в пределах от 0,5 до 1,3 среднего значения прочности.

4.7. Неразрушающие испытания проводят на поверхности образца (верхней, боковой, нижней – по отношению к направлению укладки бетонной смеси), соответствующей поверхности испытаний на изделии (конструкции).

4.8. Для проведения неразрушающих испытаний образец зажимают в плитах пресса усилием 30 ±5 кН.

При использовании приборов молоткового типа образцы допускается устанавливать на ровное основание, в котором испытания не вызывают заметных колебаний.

4.9. На каждом образце выполняют не менее 5 измерений значения характеристики пластической деформации (на образце с длиной ребра 100 мм допускается 3 измерения).

Допустимость использования частных результатов, значительно отличающихся от среднего значения, проверяют на основе правил математической статистики.

4.10. Градуировочную зависимость устанавливают, как правило, нелинейной.

При небольшом диапазоне изменения прочности бетона допускается использовать линейную зависимость.

4.11. Градуировочная зависимость должна удовлетворять следующим условиям:

;

;

где Rm – среднее значение прочности бетона;

SR – среднеквадратическое отклонение опытных значений R от Rm;

S – то же, относительно установленной зависимости R = f( d) ;

k – коэффициент, принимаемый равным 0,12 при использовании в качестве единичного значения средних значений d и R для серии образцов и 0,15 – для отдельных образцов.

4.12. Установленную зависимость допускается использовать для определения прочности бетона в изделиях и конструкциях, когда действительные значения влияющих факторов отклоняются от номинальных:

по составу бетонной смеси – в соответствии с требованиями национальных стандартов;

по температуре бетона – не более чем на ±15 К;

по возрасту бетона не более чем на ±20 % при возрасте не более 14 суток и ±35 % при возрасте более 14 сут.;

по влажности – не более чем на ±30 %.

4.13. В случаях определения прочности бетона в конструкциях, для которых отсутствуют образцы бетона в необходимом по п. 4.3 количестве, градуировочную зависимость следует устанавливать в соответствии с рекомендациями МР-8-83/НМИС.

5. ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ БЕТОНА

5.1. Прочность бетона методом пластической деформации может быть определена в изделиях и конструкциях массой не менее 300 кг и толщиной в месте испытания не менее 100 мм при использовании приборов пружинного к маятникового типов и 50 мм – молоткового типа.

5.2. Испытания проводят на участке площадью от 100 до 400 см 2 .

Гладкость поверхности бетона на участке испытаний должна соответствовать случаю формования в металлической опалубке.

5.3. На участке испытаний выполняют не менее 5 измерений значения характеристики пластический деформации с точностью до одного деления шкалы прибора. Места испытаний должны быть расположены не ближе 30 мм друг от друга и не ближе 50 мм от края изделия (конструкции) и от арматуры.

5.4. Направление силы удара должно быть перпендикулярным испытываемой поверхности. При испытании на невертикальной поверхности приборами пружинного и маятникового типов опытное значение характеристики пластической деформации должно быть откорректировано в соответствии с указаниями инструкции по эксплуатации прибора.

5.5. Прочность бетона на участке определяют по заранее установленной градуировочной зависимости.

Координационный Центр СЭВ по проблеме “Неразрушающие методы испытаний в строительстве”

МР-7-83/НМИС

Методические рекомендации по определению влажности строительных материалов нейтронным методом

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Рекомендации распространяются на естественные и искусственные сыпучие минеральные материалы (песок, щебень, гравий и их смеси), используемые для приготовления бетонной смеси, раствора, а также в производстве различных строительных работ.

1.2. Рекомендации устанавливают нейтронный метод определения влажности материалов.

1.3. Рекомендации предусматривают использование нейтронного метода определения влажности преимущественно для текущего операционного контроля в производстве бетонной смеси и раствора, а также производственного контроля при выполнении строительных работ.

Внесены Уполномоченными ГДР, НРБ, СССР и ЧССР

Утверждены Советом Уполномоченных КОЦ на V II заседании (г. Братислава, 1983 г.)

2. ПРИНЦИП МЕТОДА

2.1. Нейтронный метод определения влажности материалов основан на зависимости между содержанием в материале водорода и количеством замедленных в материале быстрых нейтронов.

Практическая возможность использования нейтронного метода обусловлена тем, что замедление нейтронов ядрами других элементов (за исключением бора, хлора и кадмия) незначительно.

2.2. Нейтронным методом определяют влажность материала W , включающую только свободную воду:

,

,

где mw – масса материала во влажном состоянии;

Поэтому количество связанной воды в материале должно быть неизменным.

2.3. На плотность потока тепловых нейтронов вблизи источника влияет ряд факторов, основные из которых приведены в приложении 1. Поэтому градуировочную зависимость необходимо корректировать по результатам сравнительных испытаний в конкретных условиях использования.

2.4. Нейтронные измерения могут быть:

глубинными – в объеме сферы (“геометрия 4π “);

поверхностными – в объеме полусферы (“геометрия 2π“).

При этом объем испытываемого материала определяется радиусом шара r, значения которого для указанных в п.1.1 материалов примерно равны:

3.1. Для определения влажности материалов нейтронным методом используют измерительные приборы, которые включают зонд, измерительный блок и соединяющий их электрический кабель. В зависимости от условий использования зонд и измерительный блок могут быть раздельными или объединены в одном корпусе.

3.2. Зонд предназначен для выделения в испытываемый материал быстрых нейтронов и регистрации поступивших из материала тепловых нейтронов.

3.3. В зависимости от вида измерений (см. п. 2.4) зонды могут быть глубинными и поверхностными (рис. 1).

3.3.2. В качестве детектора тепловых нейтронов используют счетные трубки, например: Б F3, НС3.

3.3.3. Кожух глубинного зонда изготовляют, как правило, из стальной трубы.

3.3.4. Рефлектор выполняют, как правило, стальным или никелевым,

Рис. 1. Схемы зондов

а – глубинный; б – поверхностный;

1 – источник быстрых нейтронов; 2 – детектор тепловых нейтронов; 3 – защитный кожух; 4 – электрический кабель (к измерительному блоку); 5 – рефлектор для тепловых нейтронов

3.4. Измерительный блок, конструкция которого в принципе не зависит от вида измерения, предназначен для электропитания зонда, первичной обработки (счета) фиксируемых детектором импульсов и вывода результатов измерений (суммарное количество импульсов за заданное время).

3.4.1. В измерительном блоке может быть предусмотрено устройство для дополнительной переработки информации в единицах влажности материала.

3.4.2. Измерительный блок может иметь выход на внешнее устройство (для фиксации результатов измерений и управления технологическим процессом).

3.5. Измерительные приборы должны удовлетворять указанным ниже требованиям,

3.5.1. Прибор должен обеспечивать измерения при влажности W материала в диапазоне от 1 до 12 % с погрешностью не более ±0,75 % при доверительной вероятности 0,86.

3.5.2. Прибор должен быть устойчив к воздействию температуры и влажности окружающей среды, пыли и вибраций.

3.5.3. Приборы должны иметь электропитание:

стационарные (эксплуатируемые на бетоносмесительных узлах) – сетевое при номинальных значениях напряжения 220 V, частоты – 50 Гц.

переносные (эксплуатируемые в полевых условиях) – от автономного источника.

3.5.4. Основные параметры прибора должны удовлетворять СТ СЭВ 1635-79 и СТ СЭВ 1036-79, а также требованиям соответствующих национальных стандартов.

4. ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

4.1. Глубинный зонд прибора погружают в испытываемый материал, а поверхностный зонд устанавливают на поверхности материала. При этом размеры объема испытываемого материала должны быть не менее сферы по п. 2.4.

Пример установки зондов для бункеров бетоносмесительного узла показан на рис. 2.

Рис. 2. Схемы размещения в бункерах зондов

а – глубинного; б – поверхностного;

1 – бункер; 2 – защитный рассекатель (при необходимости); 3. – глубинный зонд; 4 – место расположения источника быстрых нейтронов; 5 – поверхностный зонд

4.2. Измерения выполняют в соответствии с инструкцией по использованию прибора при положительной температуре материала.

4.3. Значение влажности определяют по градуированной зависимости, полученной опытным путем по методике, изложенной в приложении 2.

4.4. Результаты испытаний фиксируют в журнале или непосредственно используют для управления производством.

5.1. При использований нейтронных влагомеров н еобходимо соблюдать национальные санитарные правила работы с радиоизотопными веществами, а также указания, приведенные в инструкции по эксплуатации прибора.

Приложение 1 к МР-7-83/НМИС

ОСНОВНЫЕ ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПОКАЗАНИЯ ВЛАГОМЕРА

На показания нейтронного влагомера оказывают, влияние следующие факторы, значения которых должны быть постоянными при градуировке и использовании прибора:

1. Содержание в материале кристаллизационно связанной воды, химически связанного водорода, соединений, содержащих литий, бор, хлор, кадмий.

Степень влияния: 1 % водорода эквивалентен 9 % воды; 1 % NaCl вызывает изменение сигнала на 3 %.

2. Зерновой состав материала.

Увеличение размера зерен повышает вероятность заметных колебаний плотности материалов (см. ниже п. 3), особенно в зоне, близкой к зонду. Опыт показывает несущественность этого влияния при размере зерен 20 мм и менее.

3. Плотность материала.

Прибор реагирует на количество водорода в единице объема материала, которое изменяется вслед за изменением плотности независимо от сохраняющейся влажности. Изменение плотности на 1 % изменяет результат измерения влажности на 1 %.

4. Металлические элементы в пределах зоны измерений радиусом r.

Приложение 2 к МР-7-83/НМИС

ГРАДуироВКа приборов

1. Градуировку приборов выполняют: стационарных – в местах использования, переносных – в лабораторных условиях.

Рис. 1. Установка преобразователей при градуировании в лабораторных условиях

1 – испытательная емкость; 2 – испытываемый влажный материал; 3 – глубинный зонд; 4 – то же, поверхностный

2. Для выполнения градуировки используют:

мерный сосуд емкостью 5 л с делениями по 100 мл:

весы с пределом взвешивания до 20 кг с точностью 0,1 кг;

сушильное устройство с температурой 378 К;

призматические ящики размерами не менее 75×75×100 см для глубинных, 75×75×50 см для поверхностных зондов (при градуировке в лабораторных условиях).

3. Измерения нейтронным влагомером выполняют, устанавливая зонд прибора стационарного – по рис. 2 настоящих методических рекомендаций, переносного – по рис. 1 данного приложения.

4. Действительную влажность материала определяют по п. 2.2 настоящих методических рекомендаций путем взвешивания влажной и сухой пробы и обработки результатов.

Методика испытаний – в соответствии с требованиями национальных нормативных документов.

Приме чание. При выполнении работ в лабораторных условиях измерения влагомером могут выполняться на материале, имеющем заданную влажность.

5. Действительную плотность влажного материала определяют в соответствии с методикой, установленной национальными нормативными документами.

6. Результаты испытаний в виде корреляционного поля в координатах влажность W – показания прибора J (см. рис. 2 этого приложения) аппроксимируют линейной зависимостью вида:

где a, В – опытные коэффициенты.

7. Градуированная зависимость выдается на производство с указанием:

номера прибора и зонда;

диапазона измеряемой влажности;

таблицы значений влажности W в зависимости от показаний прибора J.

Рис. 2. Получение градуировочной зависимости по результатам испытаний

Координационный Центр СЭВ по проблеме “Неразрушающие методы испытаний в строительстве”

МР-8-83/НМИС

Методические рекомендации по определению и оценке прочности бетона в эксплуатируемых конструкциях

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации распространяются на железобетонные несущие конструкции зданий и сооружений из обычного тяжелого бетона, не подверженные влиянию интенсивных агрессивных воздействий.

1.2. Рекомендации устанавливают требования к методам определения и оценки прочности бетона в возведенных и эксплуатируемых конструкциях в случаях:

приемки конструкций, когда отсутствует необходимая исполнительная документация или возникают сомнения в ее достоверности;

проверки несущей способности конструкций, получивших в процессе эксплуатации повреждения от механических воздействий, а также при аварийных ситуациях;

определения несущей способности в условиях реконструкции с изменением условий эксплуатации по сравнению с проектными (в частности, при увеличении нагрузок).

1.3. Рекомендации предназначены для использования инженерно-техническими работниками научно-исследовательских организаций, архитектурно-строительного контроля, строительных лабораторий и экспертами, имеющими общую инженерную подготовку в области железобетонных конструкций, опыт проведения обследований и использования неразрушающих методов определения прочности бетона.

1.4. Выполнение работ, предусмотренных рекомендациями, является составной частью общего комплекса работ по натурным обследованиям и испытаниям конструкций, которые осуществляются на основе специальных документов инструктивного характера или программ проведения обследований.

Внесены Уполномоченными СССР. НРБ и ЧССР

Утверждены Советом Уполномоченных КОЦ на V II заседании (г. Братислава, 1983 г.)

1.5. При определении и оценке прочности бетона необходимо учитывать материалы обследования, в частности, сведения, полученные на основе:

исполнительной технической документации об изготовлении и возведении конструкций, включая данные о составе бетонной смеси, виде заполнителя и цемента, условиях твердения бетона;

выявления фактических условий эксплуатации (нагрузки, воздействия);

технического осмотра конструкций.

1.6. При выполнении испытаний на строящихся и эксплуатируемых объектах необходимо соблюдать требования техники безопасности.

1.7. При контроле прочности бетона необходимо:

сформулировать цели контроля;

назначить количество и места приведения испытаний;

выбрать методы испытаний для определения прочности бетона;

обработать полученные результаты и принять решение по результатам контроля.

1.8. План контроля прочности бетона следует разрабатывать в составе методики обследования. Он может быть уточнен в процессе контроля.

1.9. Объектом контроля прочности бетона может быть зона конструкции, отдельная конструкция или группа конструкций.

1.10. Контроль может быть сплошным и выборочным.

1.11. Определения основных терминов, использованных в рекомендациях, приведены в приложении 1.

2. ПОДГОТОВКА И ПРОВЕДЕНИЕ ИСПЫТАНИЙ

2.1. План контроля определяется программой обследования и зависит от решаемых задач и состояния конструкций. Сплошному контролю подлежат все конструкции (зоны конструкций), в которых при техническом осмотре выявлены дефекты бетона.

Выборочный контроль используют в тех случаях, когда прочность бетона контролируют по причинам, не связанным с наличием местных дефектов.

Группировка конструкций (зон конструкций) может быть уточнена по результатам испытаний. При этом должны быть обязательно выявлены и обоснованы признаки, по которым производится группировка.

2.2. Количество участков испытания должно быть не менее:

трех на одной конструкции (на одной зоне конструкции) при оценке по средней прочности бетона:

двенадцати для одной группы конструкций (зон конструкций).

2.3. Места расположения участков испытания конструкций назначают в зависимости от:

технологических и эксплуатационных особенностей, в том числе наличия и характера повреждений конструкции, армирования и др.

Места расположения участков испытаний должны, как правило, располагаться в зонах конструкции, работающих преимущественно на сжатие, и в зонах анкеровки самозаанкеривающейся преднапряженной арматуры.

Примечание . При определении прочности бетона методами, основанными на местном (в малом объеме) разрушении бетона, места испытаний не следует назначать в зонах действия максимальных сжимающих напряжений или в зонах анкеровки арматуры.

2.4. Для определения прочности бетона непосредственно в конструкциях рекомендуется преимущественно применять:

испытания нагружением до разрушения – извлеченных из конструкций образцов бетона (как правило – кернов) или непосредственно бетона конструкций (в малом объеме), для которых документами нормативного характера установлены градуировочные зависимости;

неразрушающие испытания методами упругого отскока, пластической деформации или ультразвуковым импульсным, для которых требуется уточнение градуировочной зависимости применительно к конкретным условиям испытания.

Уточнение градуировочной зависимости для неразрушающих методов испытаний выполняют по результатам параллельных разрушающих и неразрушающих испытаний не менее чем на трех участках конструкций (предпочтительно в местах ожидаемой минимальной прочности бетона).

2.5. Метод испытаний следует выбирать в зависимости от:

конкретных условий проведения испытаний и наличия конкретных приборов;

необходимого объема проведения испытаний;

необходимой степени достоверности определения прочности бетона.

2.6. Испытания нагружением до разрушения рекомендуется преимущественно использовать (если этому не препятствует армирование):

при контроле ответственных конструкций: для уточнения градуировочной зависимости согласно п. 2.4;

при малом объеме контроля.

2.7. Неразрушающие методы рекомендуется преимущественно использовать:

при техническом контроле для выявления конструкций (зон конструкций) с относительно меньшей прочностью бетона;

при большом объеме контроля.

2.8. На участках испытания конструкции должна быть удалена штукатурка или другая облицовка, а также слой бетона с нарушенной структурой.

Испытания следует проводить при положительной температуре бетона с учетом его влажности и карбонизации.

После извлечения образцов бетона и проведения испытаний путем местного разрушения бетона конструкции поврежденные места должны быть заделаны бетоном или цементным раствором достаточной прочности.

3. ОПРЕДЕЛЕНИЕ И ОЦЕНКА ПРОЧНОСТИ БЕТОНА

3.1. Прочность бетона при сжатии на участке испытаний определяют по правилам, установленным национальными стандартами на методы испытаний бетона, и приводят к прочности эталонного образца.

3.2. Для проведения испытаний необходимо использовать аттестованные в установленном порядке приборы.

Испытания выполняют в соответствии с инструкцией по эксплуатации прибора.

3.3. Оценку прочности бетона следует выполнять на статистической основе с использованием СТ СЭВ 2046-79 и Методических рекомендаций по статистической оценке прочности на сжатие в конструкциях и изделиях с применением неразрушающих методов (МР-2-81/НМИС)” с учетом среднего значения прочности и характеристики вариации прочности.

При малом числе испытаний (менее 12), когда действительное значение характеристики вариации прочности не может быть определено с достаточной достоверностью, его допускается принимать равным нормированному значению.

3.5. Невыполнение требований, предъявляемых к прочности бетона, может иметь место из-за:

низкого качества по показателям средней прочности или по изменчивости прочности;

низкой достоверности результатов испытаний вследствие малого их количества.

Достоверность результатов испытаний может быть повышена путем увеличения числа испытаний.

Приложение к МР-8-83/НМИС

ОПРЕДЕЛЕНИЕ ОСНОВНЫХ ТЕРМИНОВ

1. Железобетонная конструкция – часть здания или сооружения, имеющая определенные размеры, форму и назначение, а также необходимые соединения с другими частями и образующая вместе с ними само здание (сооружение), выполненная (изготовленная, возведенная) из железобетона,

2. Зона конструкции – часть конструкции, имеющая конечные размеры.

В качестве зоны рассматривают части конструкции:

отличающиеся от других зон условиями (например, густое армирование) или качеством (например, плохо уплотненный бетон) укладки бетона, его твердения (например, замороженный в раннем возрасте) или эксплуатации (например, интенсивное нагружение, наличие повреждений);

однотипные конечных размеров части конструкций, имеющие большие размеры (например, плитные фундаменты, дорожные покрытия, подпорные стенки и т.д.).

3. Участок испытания конструкции – часть объема, площади или длины конструкции, имеющая ограниченные размеры (например, 20×20 см по поверхности или 50 см по длине ребра), для которой определяют единичные значения прочности бетона.

4. Группа конструкций (зон конструкций) – однотипные конструкции (зоны конструкций), изготовленные (возведенные) в сходных технологических условиях и находящиеся в сходных условиях эксплуатации, различия между прочностью бетона которых обусловлены главным образом случайными факторами.

5. Сплошной контроль – контроль каждой единицы продукции с одинаковой полнотой.

В данном случае единицей продукции является конструкция (зона конструкции).

6. Выборочный контроль – контроль выборок или проб из партии или потока продукции,

В данном случае партией является группа конструкций или зон, а выборкой – определенное число, испытанных конструкций (зон конструкций), входящих в партию.

7. Технический осмотр – контроль, осуществляемый в основном при помощи органов чувств и в случае необходимости средствами контроля, номенклатура которых установлена соответствующей документацией.

Если при техническом осмотре предусматривается использование средств контроля, то они должны быть достаточно просты. Использование средств контроля, предусмотренных настоящими методическими рекомендациями, соответствует измерительному контролю.

8. Испытание – экспериментальное определение количественных или качественных характеристик свойств объекта как результат воздействия на него при его функционировании, моделировании объекта и (или) воздействий.

9. Прочность батона при сжатии – предельное (разрушающее) напряжение, равное частному от деления разрушающей нагрузки на площадь поперечного сечения образца в виде куба или цилиндра стандартных размеров, изготовленного и испытанного в стандартных условиях, усредненное по серии таких образцов по установленным стандартом правилам.

10. Косвенный показатель прочности – характеристика, имеющая статистическую связь (корреляцию) с прочностью бетона, определяемая в результате испытаний.

11. Градуировочная характеристика – установленная опытным путем зависимость между косвенным показателем и прочностью бетона.

12. Агрессивное воздействие – воздействие, нарушающее структуру бетона конструкций.

К таким воздействиям относятся влияние химически активных по отношению к бетону и арматуре жидкостей, их паров и газов, систематическое влияние температуры выше 50°С, попеременное замораживание и оттаивание в увлажненном состоянии и т.п.