Представьте инструмент, который режет сталь лучом света. Это не сцена из фантастического фильма, а обыденность современного цеха. Технология, превращающая цифровые чертежи в физические объекты с точностью ювелира, давно перестала быть экзотикой. Она стала рабочим инструментом для инженеров, дизайнеров и архитекторов.

Суть процесса заключается в управляемом выжигании материала сфокусированным лазерным лучом, мощность которого может достигать десятков киловатт. Для реализации таких проектов часто требуется не просто станок, а комплексное решение, которое предоставляют специализированные центры https://r-laser.ru/. Это обеспечивает доступ к передовому оборудованию и консультационной поддержке, что критически важно для достижения стабильного качества. Без надежной технической базы даже самый совершенный цифровой макет останется просто картинкой на экране.

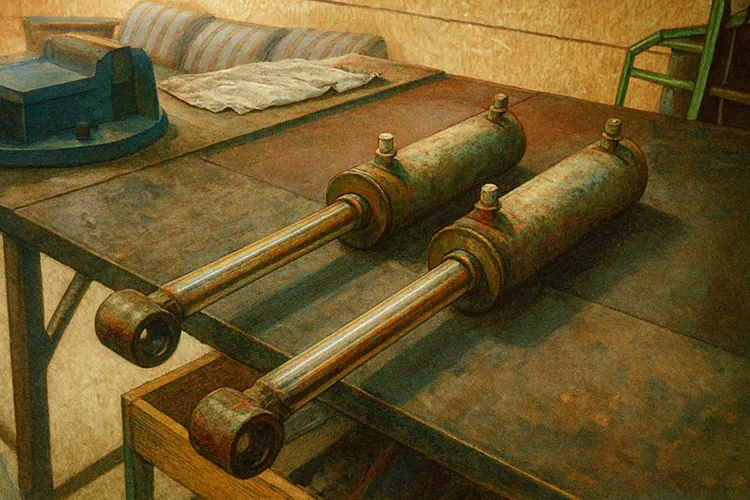

Ключевое отличие от фрезерования или плазменной резки — отсутствие механического контакта. Режущая головка не изнашивается, на заготовку не действует сила, способная её деформировать. Луч, диаметром часто менее десятой доли миллиметра, ведёт себя как идеально острый и невероятно горячий резец.

Что скрывается за аббревиатурами: CO2 и волоконный лазер

Два основных типа лазеров сегодня делят рынок. Газовые (CO2) лазеры генерируют луч в заполненной газом трубке, а волоконные — непосредственно в оптоволокне. Это не просто техническая деталь. Разница принципиальна.

Волоконные лазеры эффективнее примерно на 30-40%. Они потребляют меньше энергии, их луч легче доставлять к материалу по гибкому световоду, а обслуживание проще из-за отсутствия сложной газовой системы и зеркал, требующих юстировки. Для резки цветных металлов, меди и латуни волоконный источник часто вне конкуренции.

Однако CO2-лазеры ещё не списали со счетов. На некоторых пластиках и органических материалах, а также при резке толстостенной стали (свыше 20 мм) с высоким качеством кромки они могут демонстрировать преимущества. Выбор между ними — это всегда компромисс между стоимостью операции, номенклатурой материалов и требованиями к скорости.

Роль газа: не просто выдуть стружку

В зону реза подаётся вспомогательный газ, и от его выбора зависит почти всё. Кислород вступает в экзотермическую реакцию с раскалённым металлом, добавляя энергии процессу. Это ускоряет резку толстой чёрной стали, но окисляет кромку, создавая оксидный слой.

Азот или аргон используются как инертные газы. Их задача — выдувать расплавленный металл из реза, не допуская окисления. Кромка остаётся чистой, светлой, готовой к сварке без дополнительной зачистки. Но давление и расход газа здесь в разы выше, что увеличивает стоимость операции. Для нержавеющей стали или алюминия это, однако, часто единственно верный путь.

Где встречается результат лазерной резки

Применение технологии давно вышло за рамки тяжёлого машиностроения. Взгляните вокруг.

- Архитектура и интерьер: ажурные перегородки, сложные фасадные панели, номерки для отелей, таблички, элементы мебели. Лазер воплощает самые смелые дизайнерские идеи в металле.

- Транспорт: от кронштейнов и креплений в автомобиле до деталей салона поездов и элементов обшивки самолетов. Вес и точность здесь критичны.

- Электроника: корпуса приборов, радиаторы, шасси, вентиляционные решётки с микроскопическими отверстиями. Там, где требуется идеальная геометрия.

- Медицина: инструменты, компоненты для диагностического оборудования, стенты. Биосовместимые материалы, такие как титан, прекрасно поддаются лазерной резке.

- Прототипирование: возможность сделать одну деталь за час по чертежу из CAD-системы сокращает цикл разработки новых продуктов с месяцев до недель.

Почему это выбирают: скрытые преимущества

Помимо очевидной точности и скорости, у метода есть менее заметные, но весомые плюсы. Возможность группировки различных деталей на одном листе (нестинг) минимизирует отходы материала, иногда до 90%. Цифровой файл управления гарантирует, что тысячная деталь будет идентична первой — здесь нет «усталости инструмента».

Термическое воздействие на материал минимально и локализовано в узкой зоне, что сохраняет свойства металла вокруг реза. А возможность резать под углом или создавать скосы кромки за один проход открывает дополнительные возможности для последующей сварки.

Главный вызов для технолога — не просто включить станок, а грамотно «приготовить» процесс: подобрать мощность, скорость, давление газа, фокусное расстояние. Это похоже на алхимию, основанную на точных физических законах. Ошибка в настройках ведёт либо к непрорезанным участкам, либо к перегреву и оплавлению кромок.

Будущее технологии видится в дальнейшей интеграции в цифровую цепочку: от автоматического анализа чертежа и оптимизации раскладки до роботизированной выгрузки готовых деталей и их маркировки. Лазер из режущего инструмента превращается в ключевой узел полностью автоматизированной производственной ячейки. Уже сегодня эта технология позволяет говорить о персонализированном массовом производстве, где каждый продукт может быть уникальным без роста его себестоимости. Именно в этой гибкости и кроется её главная сила, меняющая экономику изготовления вещей.